|

降低 SMT 线体产品切换时间

一、小组概述

小组分别由 8 名工艺员、质管员以及班组长组成,并由技术经验丰富的中级工程师作为技术指导。同时小组成员均参加公司组织的质量管理系列培训,对质量工具的应用均有一定的实操经验。小组成员秉承格力人的传统品质,少说空话,多干实事。致力于打造全国领先的 SMT 线体生产工艺。

二、选择课题

选题背景:分厂反馈,控制器厂 SMT 线体产品切换时间长,极大影响了生产效率。为帮助分厂解决这个问题,小组随即统计了 11 月份的数据,从折线图可以看到,切换时间最少有 24 分钟,最多长达 31 分钟,均超过了分厂小于 20 分钟的目标。小组立刻达成一致,决定选择课题为降低 SMT 线体产品切换时间,以解决控制器生产产能不足问题。

三、制定计划

为保证 QC 活动的顺利进行,小组成员按照 PDCA 原则制定了详细活动计划表

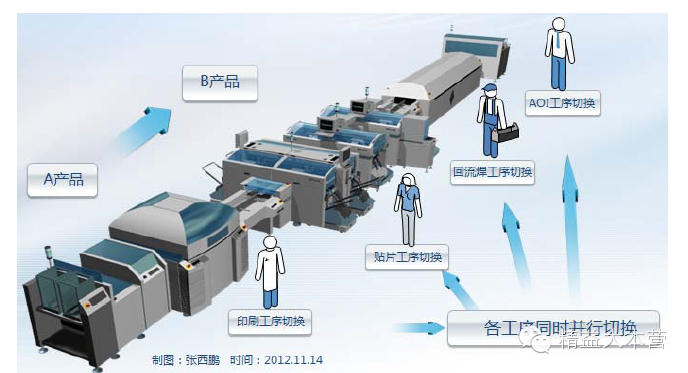

四、现状调查 小组随即展开调查,并根据换线流程绘制了示意图。从图中可以看出,在接到换线通知后,印刷、贴片、回流、AOI 四个工序同时进行并行切换,彼此互不影响。因此,SMT 线体的切换时间,就等于四个工序中切换最长的时间。

根据以上结论,小组对各工序的切换时间进行了统计,结合调查表和柱状图,发现贴片工序的切换时间最长,平均为 28 分钟,显然它就是切换瓶颈,也是问题的症结所在

五、设定目标 通过了解,目前 SMT 行业领先水平在 20 分钟左右,我司为 28 分钟尚有很大的改善空间。通过理 论计算,只要降低贴片工序 29%的切换时间,即可达成分厂的目标,同时也达到行业的领先水平。 六、原因分析

小组成员通过头脑风暴法,就影响贴片工序切换因素,从人、机、料、法、环 5 个方面,纷纷提出自己的见解与看法,最终确定以下 7 条末端因素: 七、要因确认

为了更好的确定要因,小组制定了要因确认表,明确了调查内容及完成时间。

7.1 要因确认一:物料员换料技能不达标 根据公司员工培训规定,SMT 物料员须理论培训 10 小时,实操设备 70 小时,并通过工艺验收合格颁发上岗证方可独立上岗,小组对物料员进行随机抽查。

数据显示,抽查人员理论培训及实操验收成绩均在 85 分以上,并持证上岗,现场实操结果均合格,验证结果显示,物料员换料技能不达标为非要因。

7.2 要因确认二:补料与换料作业冲突 通过调查了解,目前物料员的工作包括两部分,即线体切换时的换料工作与生产中的补料工作。进一步调查发现,贴片工序切换时存在停机等待换料的情况。其原因就在于,现有物料员配置为 1 人同时负责两条线。当物料员在 B 线切换时,这时 A 线由于缺料即将停机,为避免停机,物料员只好暂停 B 线切换,去给 A 线补料,进而导致 B 线停机等待,造成不必要的时间浪费。

小组成员随即对这样的状态进行跟踪统计,发现平均每次切换累计浪费 4 分钟,占总换线时间的 14%,因此,换料与补料作业冲突为要因。

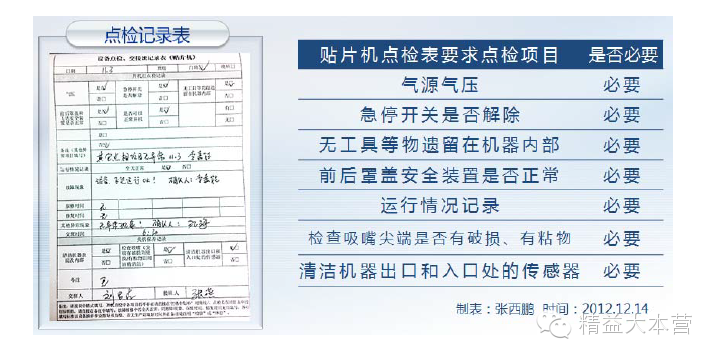

7.3 要因确认三:开线安全点检项目多 根据公司要求,开线前需要对贴片机进行安全项目点检,以确保设备正常运行。小组成员通过核查《设备安全点检表》和《设备使用说明书》,明确所有检查项目均为必检项。

进一步确认,小组通过单样本 t 检验,与公司设备管理文件要求的 2 分钟点检时间做对比,P 值等于 0.31 大于 0.05,无法拒绝原假设。因此,开线安全点检项目多是非要因。

7.4 要因确认四:换料占用停机时间 通过调查发现,换料作业共包括对接物料、整理料带、扫描条码 3 个动作,且这些动作均是停机状态下在线完成,占用了宝贵的停机时间。

根据 SMED 快速换模原则,在线调整物料的时间占总切换时间的比例要小于 5%。小组随即对数据进行统计,在线调整换料时间平均为 7 分钟,占整体切换的 25%,大于 5%。因此,换料占用停机时间为要因。 7.5 要因确认五:Mark 点设计制作不合格 Mark 点也叫基准点,在 PCB 板的贴片工序中起定位作用。线体切换时,如 Mark点的设计与制作不符合工艺要求,定位将出现异常,影响线体切换。

小组成员随机抽查 10 款 PCB 板,通过外观检验及尺寸测量,均未发现设计不符与制造不良。因此,Mark 点设计制作不合格为非要因。

7.6 要因确认六:吸嘴管理混乱

吸嘴是贴片机吸取物料的工具。切换时需要根据物料规格更换相应的吸嘴。

小组调查现有吸嘴的定置率,平均为 42.2%< 90%,因此,吸嘴管理混乱为要因。

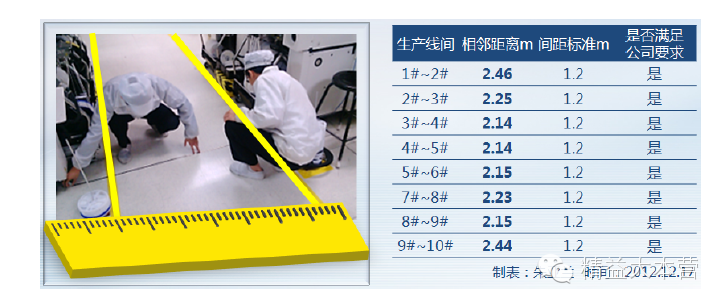

7.7 要因确认七:线体间距不足 根据公司生产线规划管理办法中的要求,为保证物流畅通,生产线体最小间距要大于 1.2m。小组通过对 SMT 车间各相邻线体的间距进行实测。

小组通过对 SMT 线体进行实测,最小的间距为 2.14m,远远大于公司标准要求的1.2m 间距,能够确保生产线间物流畅通。因此,线体间距不足为非要因。 通过以上分析,小组最终确定了以下影响贴片工序切换时间的 3 条要因:

------------------------------------------------------------------------------------------------------------------ 温馨提示:获得更多分享方法: 1、 打开微信-朋友-添加朋友-查找众账号-精益大本营 2、 点击标题下的"精益大本营"可直接添加关注!如果您觉得"它"还可以,请推荐给同事吧!人人参与才是精益的终极追求。 3、点击右上角-分享到朋友圈,让更多朋友关注精益、关注精益大本营!再次感谢您的关注!谢谢!! 4、点击精益大本营微信平台内右上角小人,可以查看历史所有全部文章 精益大本营是由一群从事精益生产、ie和企业管理的热心朋友所组织,致力于中国工业发展而相互学习帮助和问题讨论,希望我们的精益推送文章能够新老朋友一些帮助。 我们的qq群号是:176343137 更多内容请点击原文阅读。

回复1查看历史丰田物流文章 回复2查看历史看板文章 回复3查看历史活动组织 回复4查看tpm相关文章 回复5查看最新活动内容 回复6查看TQM文章 更多内容请点击原文阅读。

|