|

3.现场改善的推进方法3-1改善的步骤 (1)要明确改善的需求(目标)

(2)将现状用标准作业表示(生成表准作业)

① 各工序能力表

② 标准作业组合表

③ 标准作业书

(3)以现状为基础找出问题

(发现浪费)

(4)改善

(5)做出新的标准作业

3-2改善的具体推进方式3-2-1[size=1em]减少传送带、手工作业线体的工数 为了提高线体的应动率,很多情况下线体配置的人员都过多。线体生产效率的提高不仅仅表现在线体应动率的提高。

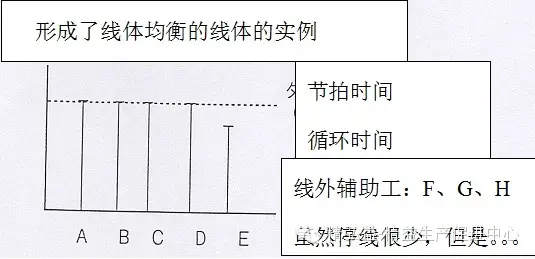

若按上图所示线体均衡表分配作业,不会停线,且线体应动率也很高,但是该线体均衡性差,结果是导致生产效率也会变低。

还有,在一条取得工艺均衡的线体,假定其停线现象很少,但这是因为有很多线外辅助工在帮忙的话,也说明生产效率也很低。要提高生产效率,必须提高“整体的效率”。

步骤1 把握现状(生成标准作业)

①观测所有操作的作业时间

•线上操作工作业时间的观测

(用秒表观测重复作业)

•线外辅助工作业时间的观测

(用秒表观测重复性少的作业)

②生成表准作业

•生成各工序能力表、标准作业组合表、标准作业书

不能将操作做成标准作业,说明有改善的余地。

步骤2 确定改善的方向

①改善各操作工多余的动作和进行工艺平衡

②将线上工和线外工的工作明确区分开

③将线上作业也分为惯常作业与(搬运和换产等)非惯常作业(处理信号灯箱显示的问题等),增加能按标准作业工作的线外辅助工。

‹第一:工艺平衡性的提高›

‹第二:线体应动率的提高›

‹第三:线外辅助作业的改善›

3-2-2[size=1em]有自动机械、自动生产线的工场的减负改善的推进方式

有自动机械、自动生产线的工场的减负与上述的减负基本是相同的,但重点不同。

惯常作业操作工的改善:

①改善作业结构,使其能在一定的循环中操作

•将生产批量定下来

•搬运定为定量式或定期式

•将部件的包装数量与成品的包装数量统一起来

•将部件进口、印刷品等的部件与原材料的供应量固定。

•将质检的时间整合 ※它是以JIT为目标的结构改善活动(小批量化、多次搬运等)

②真正的作业改善

•改善换产作业(单人换产、一步到位换产等)

•搬运、部件投放作业的改善(直接投放等)

③标准作业的生成

非惯常作业的改善:

①信号灯箱的完备

•信号灯箱的设置

•改正信号灯箱不好的地方

(未处理、处理中的区别,计划停止与异常停止的区别 等)

•使其显示线体的所有异常情况(新增设备也要连上信号灯箱)

•也要使其能显示质检、更换刀具、部件供应等的作业指令

②重新审视操作工的操作范围

•废除设备、工位负责制 所有工位的异常都由非惯常作业者来处理

•由①来解决异常,当同时发生多处异常时,由②③按顺序处理。

•没有异常发生时,集中站在一个地方(指定位置)

追求一人工(就是使工人在工作时间发挥最大效率)

③间歇停线与不良品的减少

----------------------------------------- (1) 改善实施的要点

①推进操作工的多面手化

②不让进行非惯常作业的操作工进行惯常作业(因为这样会破坏惯常作业的标准,无法目视知情。)

【信号灯箱的外观】

•信号灯箱的颜色

①运行中:绿色

②呼叫:黄色 ③异常:红色

(2)错误的提高自动生产线效率的想法

有一些工场为了提高整体的生产效率,在经常间歇停线的设备前后设置一部分库存,在该机器修复之前用库存来维持生产。

(在自动生产线设置的不恰当的库存实例)

这种方法,表面上看是提高了生产效率,但存在以下一些大的问题。

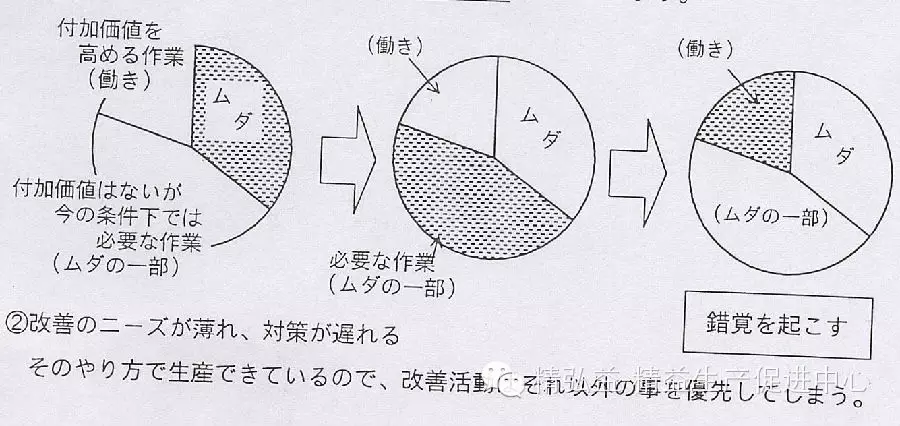

①对“多余的作业”的认识会变得很淡薄

放、取物件的操作不知不觉就变成了惯常作业,多余的操作变成必要的操作,最后使人错认为这也是创造附加价值的必要工作。

②改善的需求变的很淡,反应也会不及时

因为按照上述方式生产,所以会优先考虑其他方面的问题,而忽略了要点。

在自动生产现场,即使是发生生产暂停现象,应动率降低,但可用中间的库存来将那部分损失抵消于无形中。 虽然会降低某一时段的生产效率,但为了进行根本性的改善,丰田会有意让线体暂时停下生产。(使问题显在化,将问题点反映到上层,提升问题的高度)

3-2-3[size=1em]批量作业工序的改善

【类型1】整体都进行批量作业的工场

【类型2】流水线中的批量作业

(1)批量集中作业存在的问题点

①很难与后工序在时间上达到一致,会形成库存。

•生产周期变长

•增加一些多余的维护

•因为生产过多而掩盖了其他浪费

②形成作业孤岛,很难取得工艺平衡。

(2) 改善基本思路

基本上要以废除批量生产为方向推进改善工作。

批量集中作业主要是因为在工艺设计阶段因为无法做到整流化或是in line化才造成的,所以平常就要进行取消批量作业的改善。

【错误的改善方向】

出现了其他类型工位的批量作业。

想要集中批量作业 反正已经是批量生产了,再加一点吧 就这样做成批量状态下的自动化吧

『结果』

•最后很难做成in line化,改善停止

•脱离JIT,成为掩盖其他浪费的原因。

(3) 无法消除工数差时的应对之策

有一些工位只有在加工生产特定型号时才会产生工数差,很难达到工艺平衡,很多情况下会仅将该工位撤到线外进行批量作业。

一般情况下可能会考虑通过工艺重组或使该工位自働化来消除工数差,但在上述手段无法达到目的时,采用如下方法。

①后补充化。。。防止生产过多

②小批量生产。。。考虑对前工序、分供方需求的平准化

③设置信号灯箱。。。发出生产、行动指令

注)按照一个流程来设计线体和操作,不论发生怎样的改变,都能使工作在线上进行。

3-2-4[size=1em]生产能力的增强

对生产能力不足,经常加班的工场用以下的要领来推进改善。

第一步:找出瓶颈

①找出瓶颈工位或是设备

②追根求源,看到底是人的制约还是机器的制约(标准作业组合表)

第二步:审视人与机器的作业组合

很多情况下,这种方式就能解决问题

有必要再次确认是否已经使瓶颈设备满负荷运转了

第三步:明确自己需要将时间缩短几分钟才行,然后改善。

『改善的着眼点』

①当人成为制约时

•通过作业组合,取得工艺平衡

•缩短步行距离

•缩短手工时间

•将人的工作与机器的工作分离

②当设备成为制约时

•使之满负荷运转

•看能不能尽快启动开关

•不能让机器同时工作吗

•不能加快速度,让它快送快回吗

※用机器循环线路图来表示设备的动作,明确各操作内容。

3-2-5[size=1em]缩短换产时间

为了推进小批量化,形成JIT、平准化生产,必须缩短换产时间。

(1) 何谓换产时间

换产时间的定义:从现在正在加工的部件的加工作业完成开始计算,更换模具、刀具等直到下一型号的第一个正品完成的时间。

换产作业分为以下三部分:

①线外换产。。。是指不停止机器也能进行的换产作业

②线内换产。。。非要停下机器才能进行的换产作业

③调整。。。。。。。换产后,为了保证品质的精度和要处理异常时停下机器机械的作业

这里的换产时间指的是线内换产时间+调整时间

(2) 缩短换产时间的步骤

步骤1:把握现状

①把握线内换产所花的时间,分析当前的作业方式。

②将每台设备的换产时间就在表上

③从问题大的换产现象上着手改善。

④用秒表观测目标机器或工位的操作时间。

(要细致观察作业方式、机器的运动、工装的使用方法等)

步骤2:区别线内换产与线外换产

①根据现状,进行区分

②做出标准作业,要求按标准执行

步骤3:将线内换产线外化

①尽量进行不停机就可进行的换产操作,使换产在线外进行

步骤4: 线内换产的改善

①考虑工装的通用化

②考虑紧固工装的改善及利用中介工装

③废止调整作业

④考虑操作并行化 ⑤对操作工的培训

* 1、所谓单一换产一般是指线内换产在10分钟以内完成。

步骤5:线外换产的改善

①彻底进行4S,使“找寻”作业降到最小限

②考虑取消搬运(将经常使用的东西放在最靠近的地方)

③对操作工的培训

步骤6:将线内换产、线外换产标准化,并严格遵守

①标准化作业要做到无论何人在何时都能进行操作的状态(制作换产指导书)

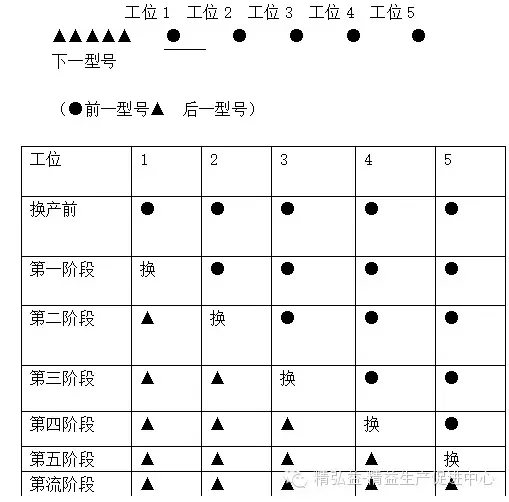

(3) 一步到位换产

一步到位(one touch)换产指的是在节拍时间(循环时间/时间节拍)内换产。

`one shot换产是指在机器加工一个部件的时间内换产。

『一步到位换产的实例』

但是,必须对各工位的线内换产进行改善,使其在固定时间内完成。

(也叫做one peach换产或 one cycle换产)

(4) 换产改善的原则

①换产改善的直接效果不是减少工数,而是增加换产次数。

②即使多少会增加线外作业的工数,也要缩短线内换产的时间

③不仅仅是针对目标线体(设备),要致力于工场整体的换产改善

|