|

什么是S&OP

S&OP(Sales and Operations Planning)销售和运作计划:是对市场营销和销售计划,以及制造、研发、采购和财务方面的有效资源进行综合平衡,以此更新各部门业务运作计划,协调一致,实现公司总体经营战略目标。

S&OP是一个行动流程,而非仅仅是一个会议,它有一系列设定好并遵循的步骤,用来解决冲突、进行决策、沟通并实施。

S&OP计划的核心是进行供需链平衡: 1)需求大于供应的后果: ¤ 不能在客户需要时供应,失去商机. ¤ 未计划的加班增加,额外运费增加. ¤ 由于赶货,成品和原材料品质都得不到保证。

2) 供应大于需求的后果 ¤ 库存增加,库存持有成本上升,现金流紧张 ¤ 生产率下降,人员呈现低效率 ¤ 企业获利下降,降价折扣促销伴随而来。 因此,企业利润最大化目标的实现就需要对供需进行平衡,保障有限资源合理供应,规避企业经营风险。

S&OP计划核心管理理念: ¤ 统一指挥需求链和供给链的运作 ¤ 平衡供需矛盾 ¤ 围绕统一目标进行承诺 ¤ 基于约束的可执行计划 ¤ 内部外部资源协同过程。

S&OP有什么收益?从多年企业运作S&OP计划的经验来看,S&OP已经成为供应链管理的中央指挥系统,彻底改变了在没有启用S&OP流程之前对计划人员价值的认识。

以前,计划人员在供应链部门的作用被形容为“臭军师”,一方面市场的需求总也满足不了,一方面采购部门,生产调度部门常常抱怨例外计划信息是家常便饭,认为是计划员的工作导致大家天天加班,救火。于是乎,供应链管理部门领导在出现欠料时指责计划员为何工作不细致,计划没有做准确;市场人员催单时批评计划员没响应慢,在拖公司后退;而库存盘点时库房人员抱怨库存积压,有的单一物料大量栈板堆积,塞满了有限的仓储空间。公司销售部门直接投诉计划部门的承诺不准,突发需求满足不了,甚至正常计划内的订单也满足不了的事情时有发生。

最尴尬的事情,计划人员似乎从来只能抱怨市场计划部门的预测总在变,认为“计划赶不上变化”。可是,到领导那里评理时,领导一句话“如果预测不变,你们计划员就可以下课了”,让计划员哑口无言,因此计划部门经理往往是供应链部门最难胜任的管理岗位,堪称鸭梨山大。

计划员面对需求、产品和供应的业务变化和平衡难以驾驭。

从前,没有使用S&OP的供应链业务表现最突出的问题有:

经过近一年的S&OP实践历练,如今计划员的地位终于有所改变。市场计划部门,研发部门,采购部门以及生产人员每次出现问题时都会想起找计划员协调。计划员建立了自己的一套“攻防兼备,移山填海”应对变化的秘笈,能从容应对来自四面八方的异常供应、突发事件、紧急需求等各种变化。当面对决策层的质疑时能快速提供充分的数据、证据以及权威的解决之道,打消了领导们对计划员的疑虑和偏见。

总结如下具体收益,与至今仍深陷困扰的计划人员分享,期望做到给苦逼的计划员打气鼓劲,坚信办法总比问题多。

一、业务运作效率的改善 对于MTS的公司,更高的客户服务,降低成品库存 对于MTO的公司, 更高的客户服务,降低客户获得产品的提前期 更加稳定的计划,更少的加班,提高生产率 对实际业务绩效和计划的完全把握和异常及时反馈 月度对经营计划的更新,提高对将来的可预测性 对现状全局可以掌控,变化时可以快速的调整 SOP提供了一个未来可视化窗口,可以把握未来,未雨绸缪 最终对各产品线经营利润产生促进作用。

二、实现管理目标 计划逻辑分析(上)

S&OP计划核心是供需平衡,其逻辑是通过基于约束的,双向的计划在供应条件改变之后对需求进行决策,从而实现财务绩效最优化的过程。

一、S&OP计划最优化要决策的内容如下: 市场需求的延迟措施 供应能力的增长提前措施 新品引入时间决策和修正 库存策略 资源(物料、设备、工人)补给 财务经营绩效优化

二、对于供应条件的改变,S&OP通常采取的调整反应如下: 1、立即通知计划引擎(响应逻辑)影响资源条件的例外事件,这些例外事件包括: -延迟的供应商交货(当前或未来) -机器停机或其它形式的能力减少(生产效率) -产量变化 -提前期变化(生产,QC,运输) -质量问题 -库存记录更新 2、当一个例外事件影响资源条件时,这一影响被立即和同时在所有供应链约束上评估,通过一个考虑所有约束状态和现有状态的优化实现供需平衡。

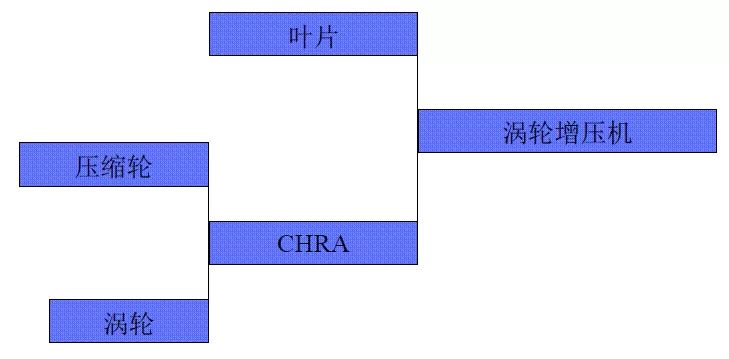

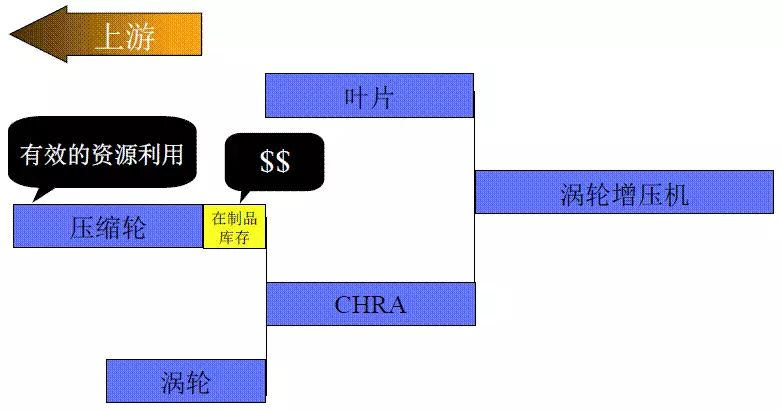

三、案例分析 下面通过一个最简单的供应链案例阐述基于约束的线性规划如何实现S&OP? 1)涡轮增压机是用来推动汽车或卡车的引擎——它由三部分组成叶片(从外部的供应商采购)、一个压缩轮和一个涡轮(都是内部生产的)还有一个半成品叫做CHRA。

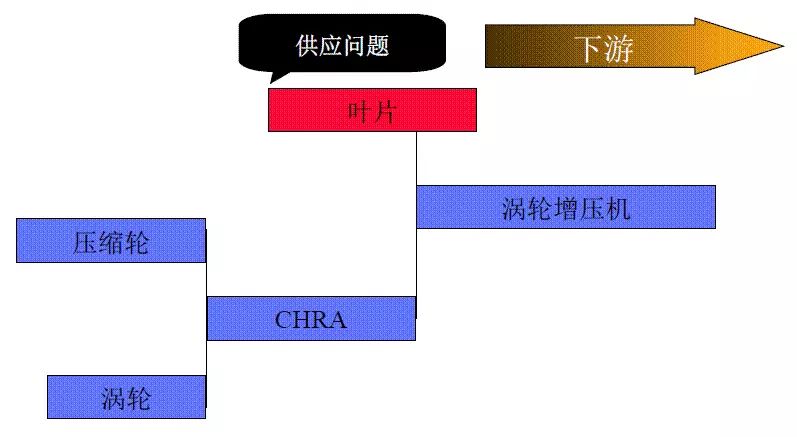

2)让我们假设叶片供应商通知生产涡轮增压机的公司延迟交货. 因为公司是以没有库存的“准时制”方式操作的,延迟交货将直接影响涡轮增压机的生产计划。 假设叶片是硬约束,基于约束的双向的计划逻辑的应用在这种情况下将有下面的“多米诺骨牌效应”: 首先,它将向下游的涡轮增压机的装配活动展开这一供应问题的影响以恢复计划的可行性(计划已因生产将在叶片新到收到日期之前开始而变得不可行)。其结果,装配增压机的生产订单被推迟。

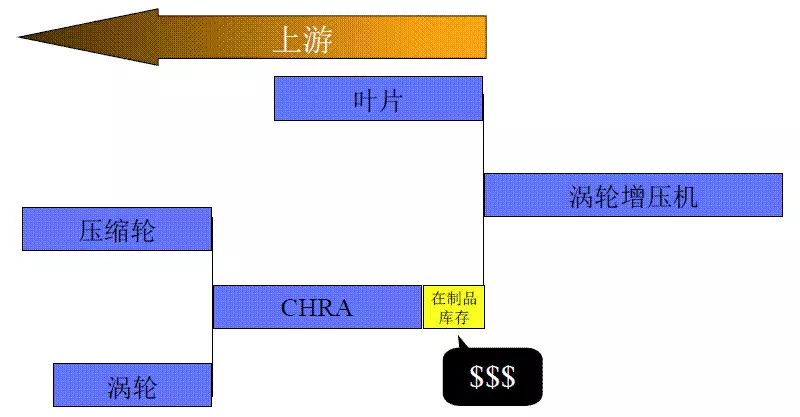

3)这又暴露出CHRA生产步骤不必要的在制品库存,因为它现在处于比要求的日期提前生产的状态。为了避免这一问题,计划逻辑接下来向上游展开。

4)因此,基于约束的,双向计划逻辑将CHRA生产推迟到最迟的可能开始日期以消除在这一水平的半成品库存并确保CHRA的生产和它在增压机最终装配中的使用需求完全同步。但做这一点的同时,又暴露了现在准备生产的压缩轮和涡轮生产太早了。

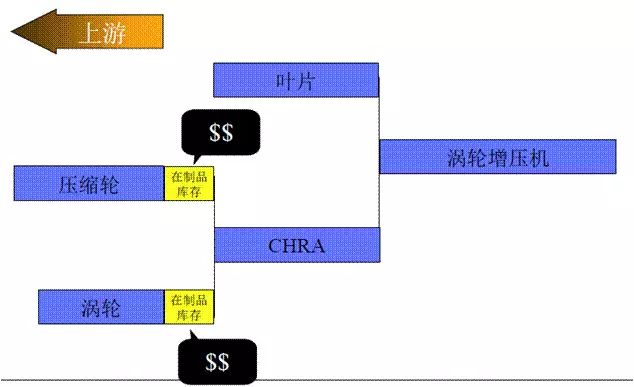

因此继续向这些生产阶段展开逻辑。 5)展开逻辑的最终阶段终止于对两个部件的不同处理,在涡轮也被推迟的同时,压缩轮并没有被推迟,只是因为计划驱动器已就过程中产生的工作与生产压缩轮的能力使用做出平衡,已确认如生产延迟将会超负荷。

上述案例通过实际生产过程的约束条件进行计划平衡,最终对两个零部件生产计划给出了不同的调整处理,实现在生产被推迟的情况下,不提前产生额外的库存浪费的目标。

|