工厂效率体系OPE

1、效率和产能的关系?

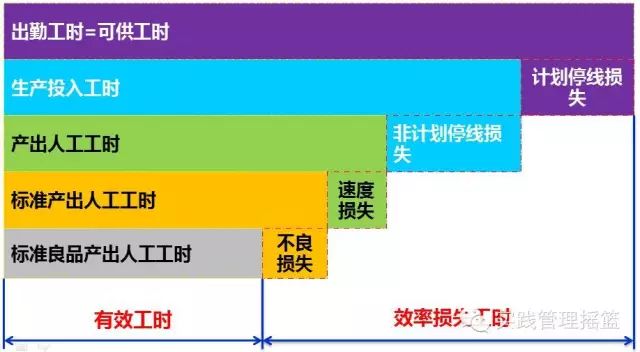

效率=单位小时产能

2、效率体系定义(从工时的角度定义)

工厂效率体系(OPE):工厂内部产品基于时间的品质管理

生产投入工时=出勤工时-计划停线损失;

产出人工工时=出勤工时-计划停线损失-非计划停线损失;

人力工时效率=产出人工工时/出勤工时;(管理层考核)

① 计划性损失:‍

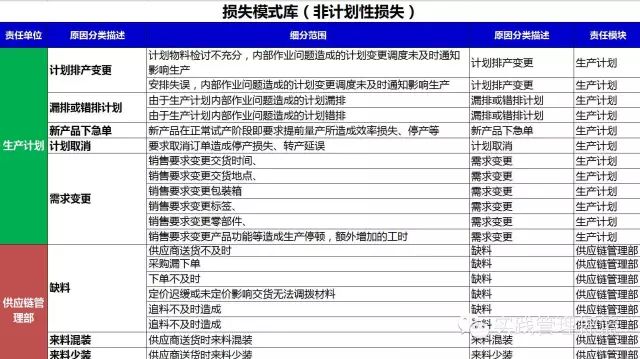

② 非计划性损失:

③ 速度损失:单位小时产出低于标准产出

④ 不良损失:只有良品才有价值,制造不良品所浪费的工时都为不良损失(此处未包含维修不良品所带来的损失)

作业效率=标准产出人工工时/产出人工工时(作业效率和人为不良损失考核员工)

整体效率=人力工时效率*作业效率*良品率=标准良品产出人工工时/出勤工时

3、如何减少效率损失(常用对策)

① 计划性损失对策:

② 速度损失对策:

建立班组长汇报机制:

先下调线速,找到共振点,确保产线正常有节奏流动运作;再逐步上调线速,拉动整体效率提升(此法在实际中有奇效)

③非计划性损失(异常处理)

牵头:当生产发生异常时,班组长牵头问题信息发出。

时效性:责任部门接单后5~10分钟到现场处理问题。

升级机制: 30分钟内异常未处理,问题升级,问题逐级升级,直到工厂总经理。

此过程的内含组织模式升级,难点是思想的转变,企业需由权利型组织向服务型组织转变,服务的对象是产品的增值过程,也就是生产线,阻力最大的是各管理部门,文员、工程师、品质人员。

建机制、评审、发文; 现场制定损失工时确认表(班组长发出,工程师确认); 管理中心对异常损失信息汇总,及时发布 生产部门每周举行生产效率评估会,梳理问题,分摊责任 公司月度会议,生产部门长汇报当月生产异常损失情况,并进行简易分析,会后邮件形式共享各部门,1个工作日内无申诉,提交到行政部/品质部进行处罚

减少非计划性损失,难度很大,特别要注意方式方法,讲求的是拉动+融合,采用收放原则,收3放1,促使组织内部形成竞争和协同并重的形态。

④ 减少不良损失——目前尚未总结出全面的对策 坚持物料上线合格制 坚持产品设计防错制 坚持制程工装防错制 坚持关键岗位定员制 坚持员工作业标准化 坚持班组长区域责任制 坚持敬畏产品制 营造员工当家作主(主人翁意识) 引导员工存疑必问 各级领导巡线制

关于精益工具对效率体系的贡献,待整理清楚后另发一文!

实践管理摇篮:建造一个可以开放交流的平台,用最接地气的方式让您掌握管理思维,管理套路和管理方法,邮箱jiazhiguo20080808@163.com;

您的关注是我们坚持的最大信念!

关注微信公众号:guanlishijian-cq510,或长按二维码,关注微信公众平台,电脑阅读用户可手机扫描二维码加关注!

|