|

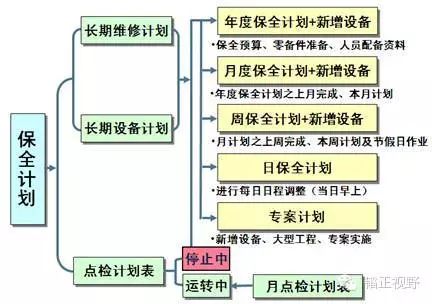

1.计划保全业务流程 企业要制定计划保全业务的流程,对计划保全体制有清晰的认识。 【案例】 如何实现流程化管理 某企业车间的一种零配件出现故障,设备部门向采购部门请购,经采购部领导批准后,后者购买了备件。这时,设备部门发现备件与自己的要求不符,便与采购部门交涉。 设备部门认为购买的备件质量很差,不是自己想要的,采购部门则认为,设备部门要求购买的备件价格太高,要控制价格,故而购买了相对便宜的备件。双方产生了摩擦,设备部门将备件放在库里一直不去认领。 从根源上分析,这是对部门进行条块分割并进行所谓的智能化管理带来的弊病。正确的做法是:设备部门负责人作为专家,要向采购部门针对备件的功能、性能、品质、参数等提出要求,一一做好规划,使采购部门在符合这些要求的前提下再考虑价钱。 可见,只有各部门都扮演好自己的角色,分配好责任,才能实现流程化管理。 2.计划保全的内涵 要想进行计划保全,必须首先制定一份保全计划表。它通常包括设备安装计划和设备修理计划两方面内容。制定保全计划的基础是企业下一生产周期的整体经营目标。 例如,某企业去年生产A、B、C、D四种产品,全年营业额是1亿,今年要生产B、C、D、E四种产品,计划营业额要达到1.5亿。这一量化目标对于设备管理者的意义在于:第一,可以依据它分析现有设备的产能是否能实现增长目标,如果不能,需要增加多少设备;第二,设备在下一年度可能出现哪些故障,相应需要更换哪些零配件;等等。 经过量化分析,管理者便能制定保全预算和修理基准,填充保全计划表的内容。 3.计划保全的项目 计划保全项目主要包括:日常保全计划;定期检查、定期修理;依据点检结果进行修理、复原;在品质改善的同时进行作业的畅通性、安全性、经济性改善;故障复原后,进行再发防止的改善,等等。 4.计划保全的细化 管理者在确定计划保全项目后,要对其进一步细化,具体分为年度保全计划、月度保全计划、周保全计划、日保全计划和专案计划等,以提高计划的可行性。

计划保全细化图 5.计划保全点检项目的关联图

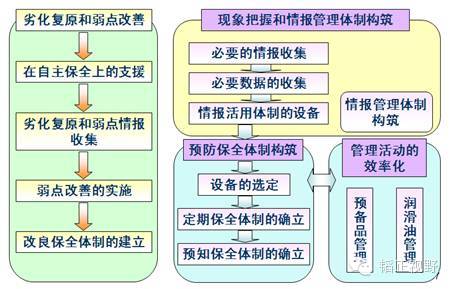

图 计划保全点检项目关联图 如图所示,在细化和展开计划保全点检项目的过程中,要做到以下三点: l 现象把握和情报管理体制构筑 通过完善的维修记录,对现有数据进行量化分析,发现重要问题,确定改善措施。 l 预防保全体制构筑 针对设备确立保全系统,进行流程化的设计,实现预防保全。 l 管理活动的效率化 通过流程化管理,实现管理活动的效率化。 为了保障这三项工作的实现,需要具备三个条件:齐全的维修记录、完善的流程制度,以及TPM设备保养及相关工作的高效化。

1.计划保全业务流程 计划保全的7阶段活动 | 序号 | | | | | 1 | | 彻底了解设备,找出故障要因和问题点,对保全人员进行“洗脑”,丢掉固定观念 | | 1、制作设备操作手册、保全标准、点检基准、PM日历、点检表等 | 2 | | 2、统计故障件数和时间,计算强度率和度数率(强度率=故障总时间/运行时间;度数率=故障件数/运行时间)时间单位是H | 3 | 3、筛选设备的表面、潜在的缺陷,对表面缺陷进行复原 | | 4 | | | 5 | | 5、制作问题点地图 | 6 | | 根据第1阶段制作的PM日历和问题点地图,树立对策并改善,根本目的是避免同样的故障再发生 | | 1、分阶段逐步移交日常保全业务(生产人员自主管理) | 7 | | | 8 | | | 9 | | | 10 | | | | | 11 | | | 12 | | | 13 | | | 14 | | 主要是推行延长寿命为目的的改良保全,改良保全不仅要着眼与设备问题点,还要注意改善保全自身的方法 | | | 15 | | | 16 | | | 17 | | | 18 | | 5、故障数据库管理 | 19 | | 将第3阶段制定的保全基准重新检讨,使得更加容易有效,保证预防保全能确实实施及减少保全工时 | | 20 | | 21 | | 22 | | 23 | | 24 | | 25 | | 26 | | 解决机能低下型和原因不明的故障,在此阶段主要联系品质保全活动来歼灭所剩下的故障 | | 27 | | 28 | | 29 | | 30 | | 31 | | 32 | | 33 | | 为设备寿命的极限使用而进行预知保全活动,重点研究开发诊断技术 | | 34 | | 35 | |

|