|

作者:金光、胡智清、宋涛、付军

TPS在生产领域尤其是汽车制造领域的成功应用有目共睹,TPS同样可以应用在备件领域,并有不俗的表现。本文介绍了TPS在广汽丰田备件系统的应用,从广汽丰田备件系统的使命及格局、备件销售分析及JIT调达计划、仓库保管作业及运输等方面全面系统地阐述了广汽丰田运用TPS思想构筑的备件供应链体系。实践表明,备件系统不仅得到顾客的满意,有力地促进了销售,还带来了一定的经济效益。

1. 背景

许多汽车生产企业常困惑于备件体系的建设管理:规模不大时亏损,认为规模大了自然会好起来。但当规模逐渐变大时,备件服务变得越来越困惑,零部件库存少会造成服务不及时,零部件库存多不但占用资金多,还会引起仓库、作业、运输等费用上升,零部件超过保质期又不得不报废,使得备件体系运作成本居高不下,很多企业备件体系甚至出现亏损运作,限制了企业的长期发展。

备件系统除了完成计划性保养、服务,更要面对无法预测、突发的零部件损坏、故障、事故等的车辆维修,同时这类维修都对时间有严格要求,如果服务能使顾客满意,可以极大地促进整车的销售,反之则会引起顾客抱怨甚至拖累整车销售。因此,日本丰田备件物流企划人员认为备件物流的挑战性更大。本文将介绍广汽丰田汽车有限公司(以下简称GTMC)如何应用TPS思想构筑备件供应链体系及其效果,以供借鉴。

2. GTMC备件系统的使命及格局

站在顾客(即下工序)的立场去思考,制定明确的工作方向,并成为一切行动的指南,才能体现TPS“顾客至上”的思想。GTMC不但视消费者和4S店为顾客,地域仓库、物流服务商很多领域也被视为顾客。TPS在所有领域都是顺序强调安全、品质、环境保护和成本,因此备件部门的使命是,确保安全为第一要务,其次是品质(正确的产品、产品品质、数量、时间和地点都符合顾客要求才有意义,损坏、少、错、多、延迟等都属于品质不良)、环境保护,满足此3项之后持续追求低成本。做好了品质项下的各项内容,CS(Customer Service,顾客服务)自然会有好的效果。GTMC销售部门为了强化顾客服务,喊出了CS NO.1的口号,除了安全、品质、环保设立KPI外,也对供给率(仓库可以及时提供零部件的比率,直接反映备件的服务水平,在确保供给率达到一定水平之后才考虑逐步减少在库)设立了KPI进行管理。

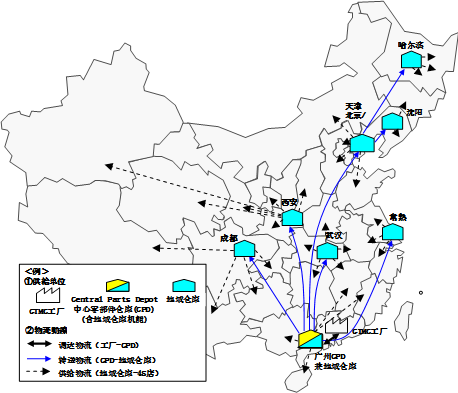

下图为GTMC备件仓库、物流线路示意图。设置地域仓库的目的是减少备件的配送时间,以提高顾客服务水平。地域仓库的格局也是随着4S店的增加逐步演变而来,并将根据提升服务的需要继续增加地域仓库。

图1 备件仓库与物流线路示意图

3. 备件的销售分析及JIT的调达计划

个体车辆备件的销售无法预测,但从整体上讲,备件的销售有很多规律可循。经过长期统计、分析这些数据,可以找到一些规律性。如日本丰田长期统计不同零部件的销售指数,可以指导制作年度销售计划和调整在库数量。

不同的零部件有其不同的销售特点,也有地域和季节的特点。地域特点:部分零部件的销售会呈现很强的地域特点,与道路、气候、使用方法等有关,如北方保险杠销售明显多于南方。季节特点:如雨刮的销售集中在雨、雪多发季节,灯泡的销售秋冬季比春夏季多;北方下雪之后保险杠旺销。及时统计和分析销售数据,找到其内在的规律,对提高供给率和控制在库非常有帮助。

备件调达的目标是确保安全、品质、环境保护、及时响应市场需求并追求低成本。如果把整个备件体系比作城市供水管网的话,备件的销售是千家万户的用水,供应商就是泵站,备件的调达物流就是供水的管网,仓库就像屋顶(或地下)的水箱(水池),通过蓄水可以达到向用户及时供应适合水量的作用。最理想的情况是,末端供水量可以实时满足用户的用水量,可以不修建水箱。当用水量不均衡时常发生,按照最大用水量构筑泵站和供水管网会非常不经济,修建必要大小的水箱就显得非常必要。现实中,备件的需求量也很难控制,谁也无法规定车辆必须在什么时候发生故障,也就是说需求是不稳定且不可控的。在整个体系中,相对可控的是备件的调达。如果要想实现高供给率、低成本的目标,建立一个贴近市场需求、柔性的备件调达体系就显得尤为重要了。根据TPS中平准化的思想,可以画出调达的理想状态和现状示意图。

GTMC不断有新车型投产和新4S店建成,备件品种、数量增加很快,不同零部件销售特点也有很大差异。为了降低备件整体运营成本,GTMC借鉴日本丰田经验并结合中国市场特点,对在库品种的设定、及时贴近市场柔性的备件调达(根据N-2月销售实绩,在N-1月通过生产管理部门向供应商下达N月备件调达计划,并根据最近的销售变化情况及时提出增补调达计划,生产零部件和备件的共同物流)等方面展开改善工作,员工能力得到大幅提升。在动态变化的备件销售中及时调整在库品种及数量,使零部件在库月数(在库数量/月销售数量)趋于合理化。在确保供给率持续改善的前提下,2013年中心零部件仓库(Central Parts Depot,CPD)整体在库月数由GTMC成立之初的3个月降到1.1个月(其中进口件2.1个月,国产件0.7个月),地域仓库在库月数达到0.5个月的水平(很多汽车生产企业都在3个月以上,可见成本差异之大)。可见,仓库的作用是确保供给、吸纳不平准,是高效流转的物流中心,而不是呆滞的保管场所。

备件的调达计划(P)、物流(D)、跟踪(检查,C)、标准化(A)等全过程是完整的PDCA,物流是调达计划的下工序,足见调达计划的重要性。

4. 仓库保管作业及运输

动态增加和变化的零部件(品种、数量)需要恰当的保管和作业水平与之对应,空间管理、保管改善和维持管理,称为保管3要素。需对每年增加的新零部件的放置空间分短期、中期、长期作出预测,为了事前确保必要空间,GTMC把空间管理或改善活动纳入了年度工作计划。保管一旦崩溃,就很难恢复到理想状态,浪费的工时也非常大。从日常作业方面来看,浪费越多越容易形成恶性循环,不仅威胁岗位的安全确保,还导致品质下降以及成本上涨。GTMC在仓库保管的企划和操作中严格贯彻仓库保管7原则,即:按周转速度存放,重物下置,竖直存放,按类型存放,异常品管理,一个零件号一个货位,存放在手可操作之处。

4.1 工厂到CPD的JIT运输

备件和生产零部件共同由零部件厂外物流系统JIT入厂。受入口卸货叉车司机看到托看板指示备件专用代码,将该托货物整托放入备件暂放场,CPD以飞翼挂车为单位到工厂引取备件(下工序在必要的时刻到上工序引取必要的零部件)。正是因为厂外物流系统JIT的纳入,使CPD的入库平准化,消除了入库作业的忙闲不均。CPD到工厂的空器具返回。随着备件使用量的逐步加大,将逐步加大供应商直接纳入的比例。

4.2 仓库保管作业企划

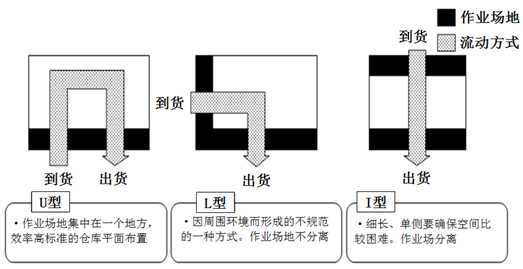

仓库保管、作业、运输的企划是非常重要的工作,仓库平面布局的企划要充分考虑保管、作业中作业人员的安全和零部件的保管品质,以理想保管状态的在库(或根据初期在库推移)、货物流动的要素、仓库条件、朝向以及办公楼、停车场等要素为前提条件,充分考虑保管·作业中作业的便利性、减少交叉作业、杜绝走回头路及物品的流动频率、流动方式,企划中充分贯彻保管7原则,并兼顾未来数年的可扩张性。在保管、作业的企划中把作业人员、零部件当作顾客去思考,才会有圆满的企划结果。下图2为保管、作业场地和物品流动方式的基本考虑方法。

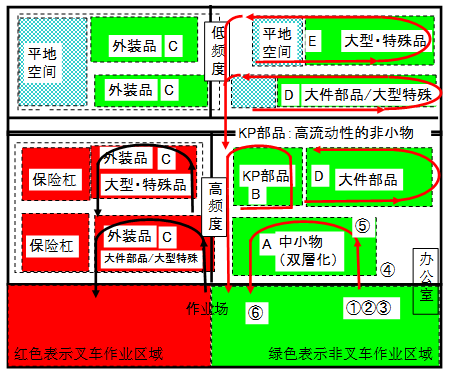

图2 仓库平面布置基本模式 以上图2中U型平面布置为例,最常见的仓库平面布局如下图3所示。

图3 仓库平面布局规划案例 上图3中红色区域代表需要叉车作业,绿色区域代表不需要叉车作业,清晰地将作业方式加以区分,为人和叉车的彻底分离奠定了基础,确保了安全作业。

GTMC为了有效利用仓库空间,采用了基本口(货架中最基本的保管单元称之为“货口”,简称“口”)、暂放口并存的管理方式。对于需要设立在库保管的零件,设立10天(2周)货量为基准货口(GTMC称之为基本口)。基本口溢出部分用暂放口保管。相邻的基本口按一定规则做出看板指示共同使用暂放口。

GTMC根据长期的经验积累制定了“根据不同类型的零部件设定必要的货口”的规则,使不同的零部件都有恰当的货口进行保管,货口的设置兼顾了个性化和标准化。

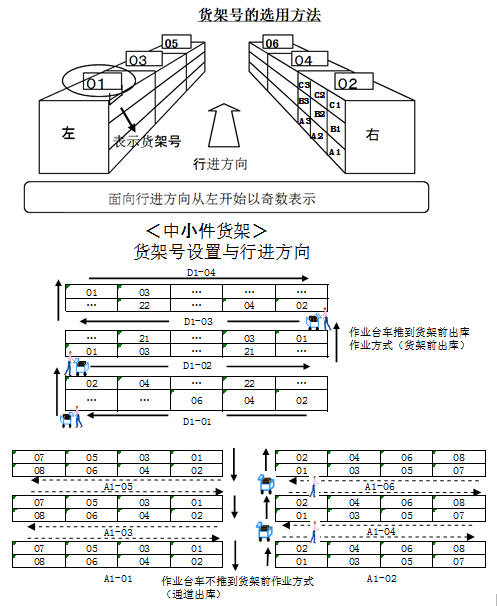

GTMC站在作业者的立场,对货架和间口的编号方法设定了规则,部分编号规则和走行路线如下图4所示。

图4 货位编号规则和2种主要货架及走行路线

有了行进方向左奇右偶、由小到大的货位编排规则,辅以JIT的作业指令,才能使单向、循环往复的作业成为可能。理想状态的作业是每一个作业人员都没有浪费的移动,作业人员之间也没有交叉和同时在一个场所争相作业的情况。采用什么方式的走行路线,要在仓库保管作业企划阶段充分考虑。

4.3 看板(JIT的作业指令)

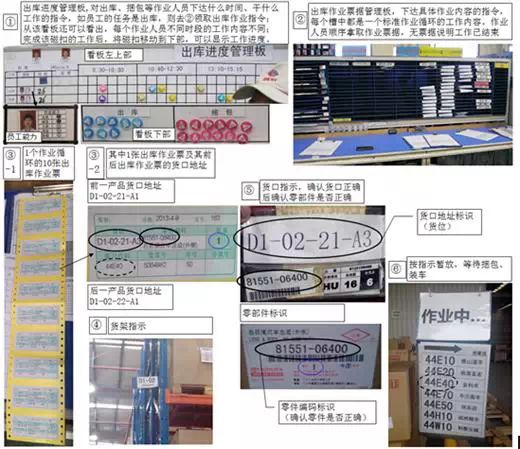

CPD的保管、作业由广州广汽木村进和仓储有限公司(以下简称GKSS)完成,GKSS在保管作业中完美体现了TPS思想,获得了GTMC的高度信赖。为了形象地说明备件作业中的看板(笔者称之为“JIT的作业指令”),笔者站在作业人员的立场完整表述图3中一个出库作业循环的所有指令,上文仓库平面布局规划案例图3中①~⑥所在的位置是该编号指令出现的场所,下图5是作业指令的汇总图。

图5 出库作业中JIT的作业指令

上图5中1张出库作业票(出库作业时粘贴在零部件包装上,下达指令并完成追溯的功能)代表4S店一个订单中一个品种的零部件,是最小的作业单元,GTMC称之为1Line。可以看出,中小件一个作业循环的作业量是10Line,基于事实对不同的作业循环都有标准工时的测定,为计算人、作业器材等的投入数量和设定作业时间带提供了基础数据。每种零件的货口地址在系统中都有录入,截单之后打印作业票(如上图5中③-2,按货位编号规则和走形路线顺序打印),使出库作业票成为JIT的作业指令,作业人员顺序完成作业票指示的作业,行走的路线一定是如上文货位编号规则和2种主要货架及走行路线图单向循环的路线,使作业达到设定的理想状态,①、②看板分别可以看出整体和单独工程的工作进度。图5③-2三个连续的货口地址在图4中有对应,容易理解货口的设计和走行路线之间的关系。

人人都能在规定的时间完成的标准作业的设定,辅以JIT的作业指令,使作业变得非常简单,员工培训、作业观察、激励、管理者带头等一系列管理,使所有的作业都做到了自働化(自工序完结)。

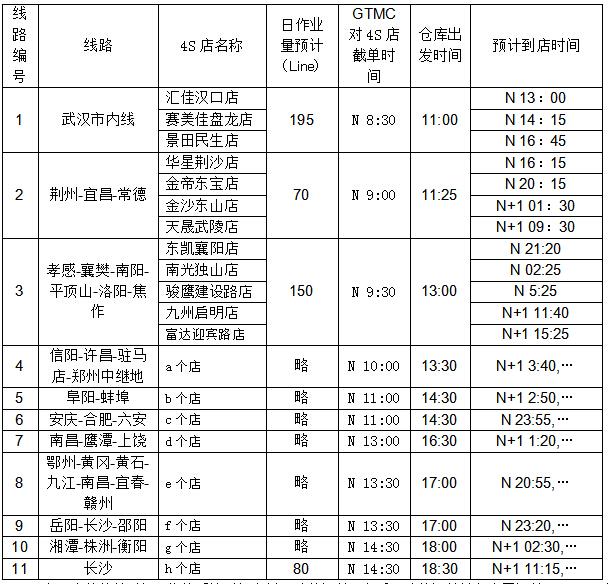

4.4 作业时间带的设定

4S店可以通过网络实时给地域仓库下达采购计划,地域仓库到4S店的配送一般为1次/天(近距离、采购量大的可以做到2次/天)。基于JIT中平准化的思想,GTMC将每天出发的车辆做了错时安排,这样可以消除忙闲不均,循环使用人、作业器材、作业场地和车辆。2009年“武汉仓库—4S店”的作业时间带见表1。

表1:武汉仓库—4S店的作业时间带

表1中的截单时间,指接受该时间之前下达的订单,之后下达的订单转入次日订单。GTMC在正常订单之外还有紧急订单,二者有相似也有不同之处,本文不表述紧急订单。从表1可见,所有的工作都进行了平准化的安排,消除了忙闲不均,这正是JIT在备件物流系统的完美体现。

4.5 商品化包装和零部件保管

GTMC工厂到CPD的零部件根据总体成本最低原则,部分零部件到货的包装状态为生产化包装,对此部分零件要进行适合于面向4S店的商品化包装,GTMC充分考虑保管、运输的需求,对每种零部件进行恰当的包装设计,并委托GKSS进行包装资材管理和包装。GKSS员工基于TPS思想自己制作的包装工作台, JIT地成套纳入各种零部件和包装资材,使包装员工最少化地移动、人员和场地投入最少化,包装效率大幅提高。商品化包装后的零部件才做入库作业进入保管状态,空器具可以及时返回。对于排气管等异型金属件不做商品化包装,但货口企划时为其专门设定了必要数量的专用保管货口。对于需要叉车作业的零部件,备件仓库使用了专用的可折叠、便于捆绑零部件、适合于叉车作业的金属托盘。

4.6 CPD到地域仓库及地域仓库到4S店的运输

CPD到地域仓库的运输,以专车运输为主。恰当的零部件包装、装车方法和彻底的标准作业,很好地体现了自働化(自工序完结)并确保了零部件质量。对CPD而言,要用上工序、下工序的思想服务于地域仓库(视为顾客)。CPD也有如表1的作业时间带,使人员(作业人员及司机)、作业器材、作业场地、运输车辆等的使用都得到了平准化的安排,消除了忙闲不均,TPS的自働化和JIT都得到了很好的体现。

地域仓库到4S店,是面向4S店进行物流服务的末端。充分考虑4S店的卸货场地,一般采用小型箱式货车,基本采用定时、定班次的形式进行运作。GKSS在此方面做了大量改善和标准化工作,站在司机的立场制作清晰易懂的标准作业书、教育和提供良好的作业条件,不但停车、上下车、着装甚至司机的礼貌用语也进行了标准化,完美体现了自働化(自工序完结)中的良品条件和标准作业。随着一汽丰田在武汉筹建仓库,GTMC和一汽丰田通过共同运输可以达到共同降低成本的目的。

5. 备件物流系统中需要强调的几个观点

GTMC非常重视物流工程上、下工序的衔接,始终贯彻自働化、JIT的思想,并强调可视化、简单化和循环往复,在备件物流系统中构筑起高效的作业循环模式。物流体系要不断适应变化的市场并对顾客提供及时的服务,提高供给率、减少在库及作业等浪费,主要手段有:提高零部件的通用性、减少不必要的在库品种、及时调整在库数量、保管作业等改善,基于备件系统整体的要求,开发和不断完善满足系统要求的计算机系统。GTMC的备件系统始终处于动态的运行和改善之中。

有观点认为,看板就是在现场挂的计入信息的板子,甚至以是否有此类看板判断现场管理水平,也有观点认为员工素质低所以推进看板困难。事实上看板的形式多种多样,可以是实物标识、器具上的标签、显示信息的板子、电子指示牌、作业指令槽等,甚至器具、场地也可以当作实物看板(根据器具、场地的实、空判断是否需要工作),站在作业者的立场下达JIT的作业指令,同时能显示工作内容、进度和异常(看板可以完成管理者和作业人员之间的双向沟通),很多时候是看板的组合完成前述功能。领导不关注很难推进看板,做给领导看的看板一般都不适用,员工用了一段时间就不愿意再用的看板,管理者要检讨。作业流程不是上、下工序的衔接、没有标准工时、不是循环往复的作业,看板无法存在。站在作业人员的立场做的看板,员工会非常愉快地接受,甚至离开了看板都不会干活了。大野耐一说过,“非真心真意地引进看板会有百害而无一益”。

用心育人,才能打造中国产销体系。GKSS非常重视员工的培养,新人入厂必须接受为期二周的培训,不仅要接受与实操完全一致的作业培训,更要接受异常培训,只有新人在入厂之初即体验前人的各种错误才更加理解和认识标准作业的重要性,成为合格员工之后逐步成长为多能工(可以胜任多岗位)。有观点认为只有GTMC的环境下才有平准化的作业量,GKSS的管理人员素质高才能构筑训练道场。也不尽然,GTMC也经常有销售量的波动甚至2008年冰灾等情况下也出现作业量大幅波动,临时招聘大量临时工对应最简单的工作,多能工对应复杂的工作,很快消除作业量的增幅。GTMC和GKSS管理人员共同的使命之一是使“无序变为有序”,才能使作业量的波动最小化和有序对应。训练道场在GKSS成立之初即建设完成,其时管理人员的能力远不如现在,作业中出现错误后认真反思自工序完结的不足,如果作业方法改善则训练道场对应改善。GKSS非常重视改善,在薪酬、奖金、晋升中都将改善技能融入其中,员工在改善中能力得到大幅提升。标准作业+持续改善,如此坚持数年才有了今天的成就。

GTMC运用TPS思想从全局构筑备件供应链体系,因备件物流系统的支撑使4S店的备件以确保服务品质为前提库存最少化,如广丰一店(广州长润汽车销售有限公司)备件在库金额仅为一周,资金得以有效使用。GTMC很好地完成了供应链链主的使命,使价值链整体消除浪费,构筑了供应商、汽车生产厂、物流服务商、经销商等全价值链共赢的平台。

本文为作者投稿,作者简介:

金光,广州汽车集团商贸有限公司物流部高级主任,曾任广汽本田物流有限公司董事、副总经理,广州广汽商贸物流有限公司副总经理,同方环球(天津)物流有限公司备件部副部长,工业工程硕士,高级工程师,ISO9000审核员、国家注册质量工程师。撰写多篇TPS论文。

胡智清,同方环球(天津)物流有限公司备件部副部长,工程师/经济师,负责一汽丰田、广汽丰田备件物流的企划、管理工作。

宋涛,广汽丰田汽车有限公司销售总部CS部零 部件科企划室室长,工程师/经济师,长期从事广汽丰田备件物流(企划、 保管、作业、运输等)的相关工作,库存管理模型现地化搭建。

付军,广汽丰田汽车有限公司销售总部CS部零部件科物流室,工程师/经济师,长期从事广汽丰田备件物流(企划、保管、作业、运输等)的相关工作,曾任成都分仓库经理,擅长在库分析工作。

|