|

随着精益ONE模式在生产一线开展的不断深入,以及新模块的不断开发,现场的目视化管理板俨然已成为生产线一道亮丽的风景线,所有的精益活动的开展都通过PDCA的循环体现在看板上,不仅给员工起到宣贯、学习的作用,也方便领导对日常的精益开展工作进行跟踪与指导。但是,每天复杂的表单,繁琐的文字工作占到基层管理人员三分之一的工作时间,这与精益推进以提高工作效率与质量的初衷是相违背的。通过对基层管理人员的调研发现,精益推进的简化工作实属必要,因此,各模块看板表单的整合、简化的想法应运而生。

与此同时,刘春峰总经理在标罐车间巡检时也作出指示,标罐车间作为集团第一批绿洲工厂,要在看板整合工作上发挥表率作用。希望将看板填写工作量至少减少30%,并且保证各项精益活动在现场有效正常开展。

接到刘总指示后,罐箱事业部陈晓春总十分重视此次看板整合工作,要求部门内部尽快制定方案。标罐车间陈先锋经理多次组织对基层管理人员及精益专员进行调研,对调研结果进行分类、汇总。并于2014年12月召开了第一次研讨会。来自生产一线的班组长、精益专员、工段长等20名代表参加会议。本次研讨共涉及已在标罐车间成熟开展的安全精益、标准作业、TPM、品质、成本、计划物流和创意工夫/ONE小组七个模块,共99份表单。通过研讨取消表单6份,整合表单20余份。

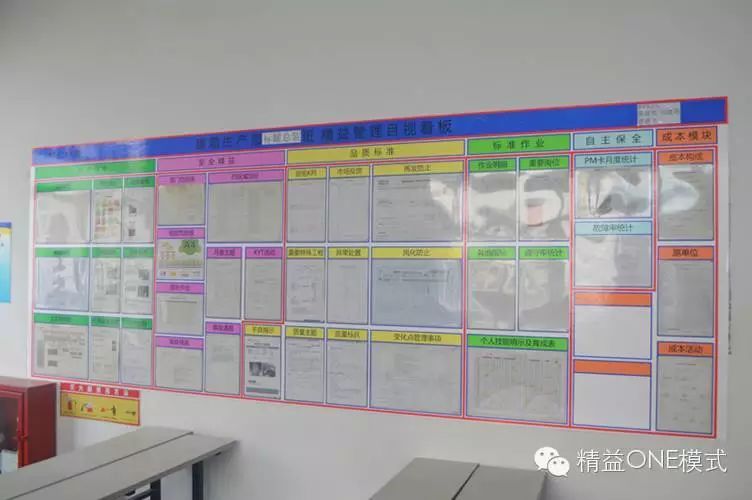

针对第一次研讨会结果,罐箱生产部周恒聪主任于2月11日召集部门内所有精益专员举行第二次研讨会,重点对整合后的看板布局进行了研讨,最终决议将整合后的表单按维护周期长短分为两部分:需每日动态更新,且展示现场六大任务在每日生产过程中持续开展的内容整合在一张看板上在生产现场进行实时维护,称为精益管理维护看板;其他维护周期相对较长如方针目标、组织架构、改善案例等整合在另一张看板上在班组活动园地进行展示,称为精益管理目视看板。

通过不断的摸索,2015年3月初完成了初步整合,通过生产线使用来看,达成填写工作量至少减少30%的目标,不仅如此,新的看板相较以往的看板显得更加简洁明了。

新看板的整合完成集结了所有罐箱生产部从事精益改善工作的人员的智慧结晶,它将各个模块一套成熟的体系及开展流程进行浓缩,在方便基层管理人员更好的运用精益工具管理现场的同时,让员工能够更轻松的掌握、接受精益理念。目前新整合后的看板已经在标罐、特罐车间所有班组试运行,我们希望可以在这实践过程中发现更多的改善点进行持续改善,以作为第一批绿洲工厂试点企业,为集团精益ONE模式推进工作尽绵薄之力。

|