|

围堵导入 1、企业现状描述:

企业定性为电子产品,按工艺流程分段,主要分为SMT、THT、总装和包装四部分(见下图)。在SMT、THT和总装每一个工段都设置了专检岗位,分别负责检验本工段不良。

总装班组有公司内部研发的测试平台,确保所有产品性能检测合格后出货,由于测试平台覆盖度约为60%,所以即使是测试显示合格的产品,也有可能在客户端装车时显示为不合格。 公司主打汽车电子产品,具备所有电子产品的制程共性,人为因素影响较大,且防错设计严重缺失,经常发生由于人为因素导致的“零公里”事故。 制程内部SMT和THT对产品硬件合格与否影响较大,已经定义为制程质量提升的重点工程。 2、客户要求:

目标:“零公里“和”R1000”双降50%

零公里:在客户端装车显示来料不良;

R/1000:客户将车售出后,在保修期内因我司部件导致整车不良的数据统计,目前客户考核的主要是3MIS(售出3个月内的指标)

双降50%:在上一年的基础上提升一倍的水平。

3、思想导入:

客户协助:客户邀请我司高层多次去主机厂参加质量围堵的培训学习,贯彻质量围堵的重要性,且多次派遣“围堵专家“到我司进行知识传导。

内部导入:内部是从公司高层开始,通过层级培训,自上而下导入质量围堵思想,明确围堵的意义和目标。

核心资源:我的好搭档,车间主任周姐以及得力助手李小伙,周姐对自己负责区域具有统治权,理所应当地在项目导入期内完成班长及员工思想的灌输,这是一个系统性工程,李小伙是个不错的下属,能将我和周姐的决策义无反顾的执行到位,我负责策划和临时决策的制定以及整体进度把控,在我内心深处始终有一些原则(前期吃过亏),我们团队始终坚守着一些原则,才会有了后期的更高层面的持续升级。

同行参观:公司领导去本地同行进行参观,一起探讨,学习对方的优点,便于后期在我司的推广。

质量围堵思想导入工作是从2014年3月份开始的,那时候公司领导自上而下全力灌输围堵理念,包括高层、中层、基层思想基本统一,公司基本形成合力之势。

这一点是非常难得的,也是我前期推行精益项目时想极力促成但始终难攻破的节点。直接的说,我们公司领导的观念还不错,在关键时期,各部门内自上而下/部门间相互协助,表现出的凝聚力和团战力都非常强大的,这是此模块得以顺利推行的保障,唯一不足的是缺少可操作的方法,改善思路没有打开,方法变通不够。(现在真的体会到了“穷则变,变则通”的含义)

经验篇:如何能促成领导重视:

①客户端压力;②领导要理解且认同;③逐层次、高密度组织培训和座谈会;

4、围堵方法尝试:(加层筛选)

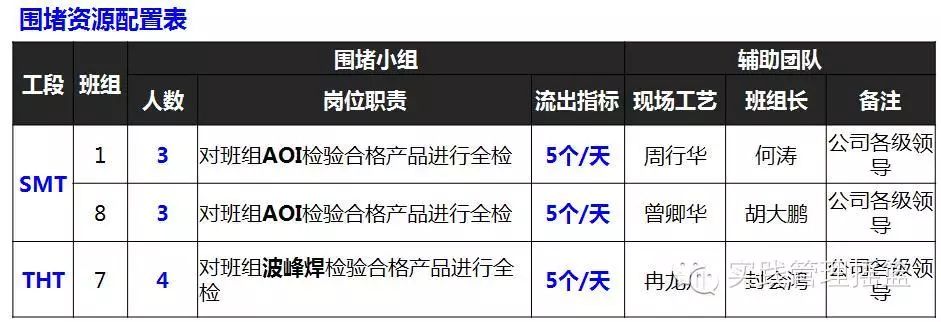

谈到“方法”,围堵起初根本就谈不上方法,只知道多加一些人,对各工段检验合格产品在线复检,以减少不良品的流出; 后期公司内部高层组织了几次座谈会,基本上确定了初期的围堵思路:在SMT和THT后增加在线检验,公司共投入检验人员10名(都是在新毕业的学生中挑选,以女生为多,后期现场工艺投入了大量精力培训围堵人员),定义为“围堵人员”,围堵小组独立于班组之外,由我本人亲自管理。(有了领导重视,配置资源也就成了一句话的事情,10个人啊,一句话搞定,佩服领导的魄力) 围堵模型:(公司拦截层面加了2道防线)

于此同步的是SMT导入的在线AOI设备,正处在调试阶段,每日使用过程中问题不断,公司要求设备供应商长期驻场,协助我司将产品的程序调试到位,后期实践证明,调试得当的AOI设备确实是一道近乎完美的拦截线(专业检测设备能明显提高作战能力,对我们的工程部门赞一个)。 除了人和设备等相关资源的投入,我和生产经理一直在研究如何对“围堵小组”和SMT/THT班组进行考评,介于当时班组人心散漫,我们讨论决定采用正向引导的策略,具体做法是:考评SMT和THT的不良品流出指标。SMT白班/夜班分两个组,每个班5个/日不良流出指标,THT班组5个/日不良流出指标。如果当日流出没有超标,通过相应的条件转化成班组内部奖励;如果超标,每日17:45开围堵会议,相关工段的班长和现场工艺必须参加,要求说明事情经过和发生原因(说不清楚不下班,什么时候说清楚,什么时候下班),意在把班组长和现场工艺的责任心调动起来,让他们随时盯着产线发生的各种异常。

围堵资源配置列表:

对于“围堵小组”,由于前期一直处于培养阶段,故暂时未做出相关的考评机制,这也为后期问题爆发埋下了祸根(围堵模型导入后期,想对围堵系统进行一次全面升级,但是围堵数据的真实性/有效性给我们带来了很大困扰,直接结果是无法衡量配套系统升级的预备奖励资金,难以设定拦截岗位岗位津贴,不能完全确定对员工的正向引导);

解析: “围堵会议”是一个煎心会,刚开始开的特别虐心,偶尔公司领导都参加,都快把工程师逼疯了,原则是搞不清楚就再去搞,大家都在会议室等着,直到把问题原因说清楚为止,就这样,坚持了两个多月,未做任何处罚,工程师和班组长的积极性/责任心完全上升了N个档次,这真的是一个导入模型的好办法。导入阶段结束之前,公司组织对指标未超标的班组和工段工程师进行了一次奖励,金额不多,但是“肯定的力量”已经被激发出来。

围堵会议的意义:彻底盘活了现场管理人力资源,包括班长和现场工艺团队,主要体现在工作心态和责任心等方面(大家真心的想把工作做好)。 5、数据系统:

数据系统可谓是围堵模型运作的基石,没有数据就没法考评。 首期围堵数据系统是依符于现在的制程品质数据系统(此处非常感谢何大经理的鼎力帮助), 基本数据传递路线是:

数据系统的建立是件非常明智的决定,为后期的系统升级,奖惩模型的建立奠定了基础,且能随时把控住问题方向,进行系统性修正。 通过两个多月的持续努力,客户端数据已经有明显好转,但是依然未能达标,且内部基础已经打扎实,故要实行围堵系统升级,以取得更好的效果(策划围堵第一阶段的时候,我还没有太多的想法,在项目导入期末,我已基本构思清楚第二、第三阶段的围堵模式),明日分享全员围堵模型。

前期的导入基本就是这样,公司的质量副总,生产系统的各位领导全力支持(经常鼓励我,其实我的内心还是蛮坚定的),我的顶头上司常主动为我协调资源,而我和周主任、李小伙合作比较默契,所以我能很好的把控住围堵模型的方向和进度,适时地做出相应的调整,这几乎就是天时、地利、人和都具备了,确切的说这是一次团队协助的胜利,我也明白了一些道理: ①领导重视不是一个工程师能策划的了的事情,遇到这种机会要珍惜;

②信息沟通的真正内核不是各种花哨的会议制度,而是一种相互配合的默契;

③多掌握方法,做一个勇敢的人,当人们觉得问题棘手的时候,机会也就来了;

④不要看重自己,也不要看清自己,做快乐的人,有助于冷静的思考问题

|