|

如何提高产线产出? 一、IE是提高产能还是提高产出?

1、产能:系统按照要求将原料转化为我们所需产品的能力。通常我们所讲的产能是最大能力,也就是理论上我们能够得到的产品量。 2、产出:经过一系列的损失,系统实际能够转化出多少产品,是我们实际能够得到的。 3、狭义的IE旨在保证产能的设计,而最终的产出由生产管理者负责。但是对于一个合格的IE推动者,目标是要创造最终价值,实际获得最大化的系统产出才真正有意义。 二、提高产出 由以上简单的公式可以看出,想要提高系统的产出,需要从提高最大产能和降低损失产能两方面入手。

1、提高最大产能

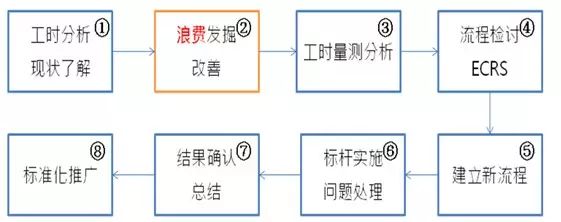

平衡前需要先以“增值与否”为核心识别动作浪费,并参照动作经济原则进行改善,确保第④步的检讨对象是最精简的增值动作或者非增值但必要的动作。步骤②需要针对所有工站,而非仅仅对瓶颈工站进行改善。 B、提升机台产能 双模进出不停机设计 产品使用通用夹具并提前将装夹准备 加工完成后刀具归位与出料同时进行 取出加工ok品有放置暂存区 产品可快速装夹和定位、刀具快速定位 快速上下料和快速换模道理相同,可以使用SMED进行指导。 ☞减少加工停顿时间 数控加工机床可以实现自动换刀、对刀等操作,不需要停机操作,但对于产品测试等非标准机台,经常会因为要确认画面、声音造成加工停顿。 如果可以实现测试机台与产品的I/O信号交互,可导入自动测试 通过影像识别/声音感知也可实现自动判断交互 必须要人工判断的,需将各确认动作简单化(例如按钮置于便于触手可及区域,多按键改为一键操作) b.降低机台加工时间 步骤①:最为快速有效。自动化部门设定的机台速度往往比较保守,现在要做的是保证安全、不加剧磨损下提高速度。机台的零件使用条件已经做过合理宽放,机台的设计又会做相应参数宽放,到了工厂的自动化部门再做一次,实际上我们使用的机台藏匿了太多的能力。

步骤②:只要预留足够的安全间隙即可,不需要预留太多。10mm距离不会造成干涉,就没有必要达到30mm而浪费20mm的运行时间。 步骤③:这类问题经常被掩盖,如果量测相同型号机台的CT,或者同一机台不同时间的CT,你会很容易发现这些由于气管长短不一、气压电压不稳造成的隐形停顿。

步骤④:路径优化,起点与终点接近、避免折线走刀、一笔划的使用,只要进行细致观察会有意想不到的收获。如果数学够好,可以使用类似蚁群、GA的模块进行优化,可以做到极致。机台的动作优化可以参考动作经济原则,如果动作不顺畅,相应的加工时间也会因为太多的转角、停顿而变长。

每日记录损失项目和损失时间 依照柏拉图统计整理找重点 鱼骨图分析原因 头脑风暴拟定对策 列入改善跟踪表进行推动

一般2周后就会发现异常情况会少50%;经过持续2个月的改善,能够降低至初期的10%以内。 杜绝错料:做好仓库入库确认、发料前出库确认、到产线签收确认、使用前顺检确认,需要多步结合; 杜绝断料:需要定制送料标准,物流人员按照标准时间和使用量送料; 使用信息系统:人员填写点检表格往往会有执行不到位的问题,使用信息系统防错是比较可靠的方式,并也可结合信息系统实时反馈产线物料使用情况;

产能提升是IE的重要基础工作,也是能够清晰地见到成效的工作。把简单的事情做好,持续累积点滴的改善,用少的资源实现多的产出,正是我们IE的目标。 =============== ===================================== 作者介绍:崔维存 益友会-胶东分会益友 汉族山东日照人吉林大学MBA在读 富士康IE学院 十年IE经验,主要从事IE系统仿真、效率提升推动、生产系统规划与分析 转载请注明:作者信息及“来自微信公众平台:标杆精益(benchmark_lean)”内容,违者必究!

|