|

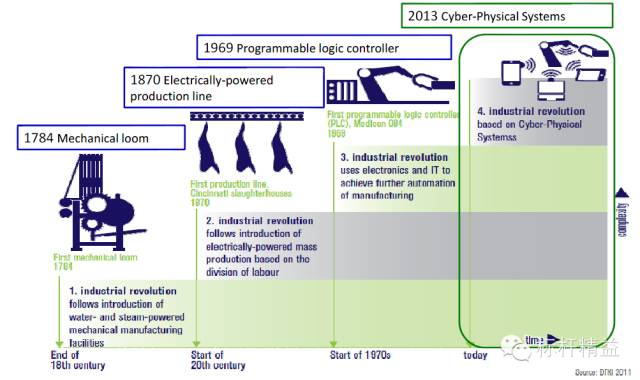

目前工业4.0是个时髦的名词,西门子等德国企业是工业4.0的典范,但抛除概念的干扰,他们自动化的程度确实让人瞠目结舌。我们在大谈工业4.0之前是否思考,我们的自动化做好了吗?就像一个小朋友要当博尔特一样的短跑飞人,但是前提要跑步稳当才行。国内的很多企业其实还是在下图工业2.0和3.0阶段之间的状态,如果在这样的条件下盲目冒进跟风,只会增加一些对于现实的无奈而已。

一、 自动化的目的

1. 我们要通过自动化将人力从繁重、危险、枯燥中解放出来,当然这也是我们开发自动化专案的着力点。繁重和危险不用过多解释,枯燥的作业却是值得我们关注。枯燥往往单调重复,而单调重复是导入自动化的必要条件。可以说如果做到“有序重复”,自动化就已经成功了70%。

2. 经管的意义

01. 人力精简:精简了直接作业人员1人、却增加了周边维护自动化工程师1人,实际成本却是在增加的,这不是精益的改善。减少周边维护人力的思考点:

l 可靠:设计简单有效的结构,不容易坏。机构à光电à视觉,太高端的设计会让工厂被技术人员要挟。

l 好修:充足的维护空间、模块化更换

l 全员:维护保养简单化、标准化àTPM

02. 良率提升:自动化有偏向刚性的特点,初期良率会比人工操作低,但是调整完成后就有良率的稳定,完全不受人员复杂生命体的制约。

l 前制程品质管控:机器上装视觉判断不如在前制程质量改善。

l 本制程防护措施:取放位置、载具残留物,异常感知

03. 稼动率的保证:导入的自动化只有有效使用才有成本计算的意义

l 根据订单量决定导入规模,保证自动化设备可以良好稼动

l 故障停机:通过结构设计和维护保养标准化,保证可动

04. 折旧的计算方式:

l 非标准自动化设备:加速折旧/成本回收的方式计算,一般是1年折毕。

l 标准自动化设备:直线折旧方法,例如robot就用5年或者10年折旧。

非标机的折旧比标准机快,会加长成本回收期,影响自动化导入决策,错过企业成长的良好时机。其实,较长时间内产品和制程变化较小的情况下,非标机的有效应用时间也会相应延长,折旧期也可以调整。

3. 战略意义

01. 形势所迫

l 人口红利减弱:人力成本在不断上升,可用劳动力人口下降

l 工作态度变化:由生存→生活→乐活,工人追求自我成就感

l 出口压力加大:全球经济增长放缓、经济围堵,需增强体质

02. 意义所在

l 稳定厂内生产:脱离对大量基础人力的依赖

l 提高制造能力:为做高附加值工作积累经验

l 巩固国内市场:发挥在地制造的政策优势

二、 导入自动化不能遗忘的原则

1. USA法则

l Understand(全面理解制程):包含基本的加工流程(加工的先后顺序)、产品的加工精度要求(关系自动化是否能达到或者付出的代价)、特殊工艺要求(静置时间要求)、前制程的稳定性供应能力及为自动化改变的程度等

l Simply(简单化):消除生产中的浪费成份,确保只对最有价值的动作实施自动化。此步骤非常重要,可以避免不必要的自动化设备投入。比如要导入自动搬运前,首先对车间layout进行优化,缩短路径就可以节约小车使用和地轨材料,提高物流效率。

l Automate(自动化):根据具体的内容实施自动化项目推动。

类似的先优化再自动化的法则还有ESIA法则(Eliminate取消; simply简化; Integrate整合; Automate自动化)

2. DFA法则

l 自主设计产品:设计之初就采用便于自动化导入的结构或者制程,比如预留自动化夹爪夹持或吸取的位置;增加便于自动化定位的孔/柱,具有导向倒角设计;检讨合理的质量管控水平

l OEM代工:对于产品基本没有掌控能力,一般采用通过与客户商定比率分享自动化成果的方式,向上管理设计,否则客户没有动力。

3. 循序渐进原则

l 同一设备分阶段导入:部份自动化à整体自动化

l 多设备系统导入

三、 举例说明

1. 条件(目标CT 17s)

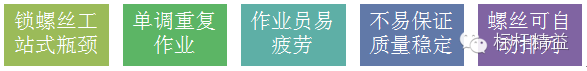

2.先行优化

l 优化锁螺丝C的动作,导入锁螺丝遮蔽治具,取消人员额外注意动作,缩短3s(24à21s)

l 导入载具化作业,取消取放产品的动作,改为在滑轨上直接定位产品,时间缩短2s(21à19s)

l 移转将产品排线提前整理动作2s至组装B工站(C站:19sà17s;B站15sà17s)

此步骤未使用自动化,仅使用工站调配和部分治具化,实现人力精简1人,满足目标CT17s。

3. 推动自动化

优化后导入自动化的条件分析:

导入自动锁螺丝机,沿用原先的防护盖板,增加自动定位机构;将滑轨变更为conveyor;螺丝自动排列送料至螺丝机。精简人力1人。

由此可看出,在优化后的基础上导入自动化人力精简1人,此为实际的人力精简绩效,而非未经优化导入自动化的2人精简。

4. 横向推广

l 排查本机种的其它线体和其它机种的类似工站,将改善成果推广实现整体效益的最大化

l 标准化维护工作和人员配备,小异常维护可交付给产线管理人员处理

5. 系统化管控

l 纵向:各台螺丝机的稳定性参数统计分析(螺丝机编号、故障名称及原因分析、锁付良率、短期对策、长期对策)

l 横向:螺丝机与螺丝机之间的对比分析(CT统一化、稳定性对比、良率对比、对策的可推广性)

l E化:系统化各螺丝机的参数,机台稳定后维护人员集中管理、通过系统呼叫,减少巡线动作浪费。

总结: 要实实在在对企业有帮助的自动化,不要过分沉浸在虚无缥缈的概念中。

作者介绍

~~~~~~~~~~ 富士康IE学院 崔维存

汉族 山东日照人 吉林大学MBA在读

十年IE工作经验,主要从事IE系统仿真、效率提升推动、生产系统规划与分析

~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

work hard, work smart, work happy!

为中国精益的强大贡献自己微弱的力量! ~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~~

本文由作者授权发布,转载请注明:作者信息及“来自微信公众平台:标杆精益(benchmark_lean)”内容,违者必究!

|