|

制造型企业的突围之路究竟在何方?这是当前绝大多数中国企业的高管们时刻在考虑的问题,也是不得不考虑问题,不是对于未来的未雨绸缪,而是如芒在背不得不思虑的对企业生死存亡的抉择: 1) 原材料价格大幅上扬; 2) 生存成本的增加导致员工工资不断攀升,却面临招工难的困境; 3) 恶性竞争加剧、产成品价格却逐年下降; …… 等诸多原因在不断侵蚀加工制造业微波的利润,许多企业已经走到了仅仅是用相继维持来形容的惨淡境地,干脆很多企业主放弃主业,转投到房地产、金融产业。 但是并不是每一个企业主都可以这么潇洒,在过去的时间里投入的资本越雄厚,也越没有所谓“船小好调头”的资本,但是从经济发展的历史来看投机的生意不会持久,稳固地经营才是根本。当初的决策把企业做大做到强,时值今下看似鸡肋,实则乃是良机: 1) 已经占据一定能够的市场份额,这事短期内无法获得的; 2) 粗犷的管理造成制造浪费大幅度侵占企业利润,给了企业从内部挖潜的机会; 3) 自我提升到产业供应链的提升,将使利润获得稳固的增长;完成内部挖潜和供应链的整合,以低成本、高质量、高效率著称的精益管理堪称解决该问题的不二选择。从精益发展的历程来看,精益发起的根源正是因为当时的日本企业面临: 1) 市场竞争激烈、成品价格不断下降; 2) 进口原材料价格高; 3) 企业规模普遍不大,资金有限; 和今天的中国企业有很大的相似性,但是日本企业通过实行精益占据了世界制造技术的顶端,经过短短30年的发展重新站到了世界的领跑线上。相比于日本企业我们是否有信心? 今天对于中国企业来说,面临挑战也同样面临机遇,精益的技术在今天已经发展的十分完备,无需企业再一切从头来过,研究重点就是如何将精益和企业自身的情况结合的问题,可以大大加快我们的精益化历程,日本人用30年走完了精益的初步历程,而良好的后学者只需要3年,而且通过精益也惟有通过精益才能使中国企业获得生存和发展的希望。

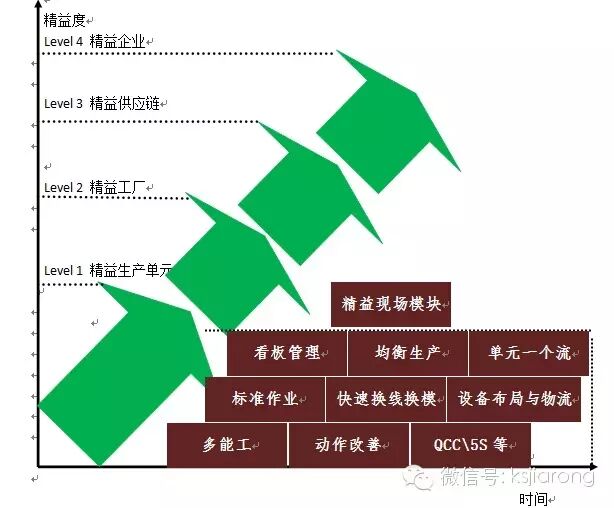

精益历程四部曲

模型解析: 精益的本质是创新和复制的成功: 1) 创新——生产单元创新——精益现场 2) 精益现场——工厂复制+创新——精益工厂 3) 精益工厂——供应链复制+创新——精益供应链 4) 精益供应链——产业链复制+创新——精益企业 前一个阶段都是后一个阶段的基础,没有前一个阶段的实施尤其是人才的培养将无法完成下一个阶段的任务。而且精益如果想取得成功,首先至少能够整合全体供应商,然后再逐次展开整合整个供应链,才能够获得如丰田般的成功。

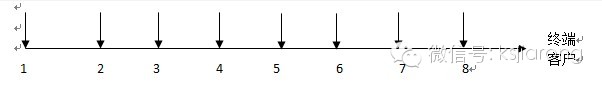

要展开精益首先要看企业出在产业链的那个位置

这样的一条产业链中,1、2和8往往都是比较强势的,1属于原料级别的客户,2属于冶炼行业,8则属于象丰田、DELL、联想、海尔等企业,但是绝大部分的企业都是3-7类的企业,企业属于从金属的加工和零配件的制作为8类的企业服务,这些企业在上面无法与供应商对抗,下面被8这一类企业盘剥,是整个产业链条中最为悲惨的一环,目前大部分的中国企业都属于这一类,而属于8这一类的企业主要技术的掌控权基本在欧美日韩台企业手中,被别人以技术形成优势,也就是从新打造的技术和知识产权的产业链所盘剥。 但是目前8类的企业往往都是国内的巨头,为国家所重,大部分沦为晚清之八旗,不思进取,盘剥上游企业本事不小,但是在打破国外巨头的重新布置得知识产权的产业链方面却毫无进展,彩电行业的全体亏损,空调行业的压缩机为人所制,大部分的产品要交知识产权费。

8类企业的突围,目前精益的推行的重点在于知识产权的突破,同时联合3-7类企业与1-2类企业进行抗衡,迫使其降低价格,中国2类企业是压榨国内企业有方,但是对于国外的1类企业毫无办法,因此如何统筹2-8的整合与国内,平均分配利益,能够利用规模和控制初级的加工品的出口,提升竞争力才是国内企业的突破口,也就是只有利用合纵术才可以打破国外企业的层层包围,因此国家作为整合的发起和实施者责无旁贷,否则中国的这种局面,任我们如何的学精益只会让别人更大的盘剥而已,因为国外寡头购置的原料料和知识产权两条封锁线和绞杀机会让中国企业,更是整个国家民族付出惨痛的代价,目前合纵之势乃唯一图为之路,国家要对知识创新的补贴强度加大,同时对于8类企业该放弃的坚决放弃,如同日本之放弃三洋,中国企业不要被国外人的建议所欺骗,使我们失全局而重一隅。

华为之成功,上破外强之知识压制,中间整合供应商,下构市场之壁垒,方成今日之局面于国内实行精益,一在制造技术,二在产业合纵、三为产业创新独立知识产权,但是以国人之习性,地方政府之相争,中央之难为,恐国家产业之命运,非朝夕之事,图为我等之兴叹矣!

|