价值流分析明确重点改善计划-2

点击标题下面蓝色字体“精益大本营”地方即可关注我们精益平台,订阅后,点击"查看历史消息”查看精益全章!

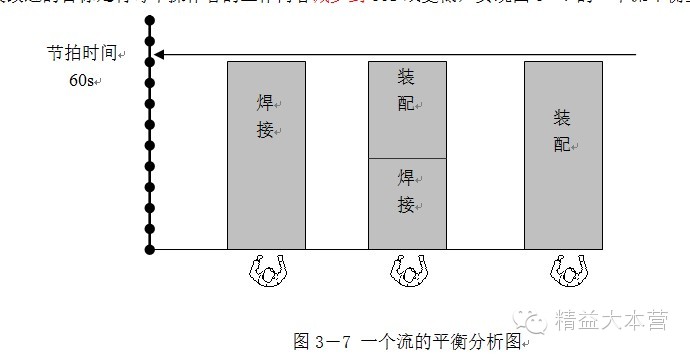

将全部焊接和装配工作时间除以节拍时间(188s除以60),表明需要3.12名操作者在一个流工艺中操作焊接和装配,四个工位的利用率是很低的,但作业内容的重新分配并不能省去第四个作业员。因此下阶段改进的目标是将每个操作者的工作内容减少到56s或更低,实现图5-7的一个流平衡生产。

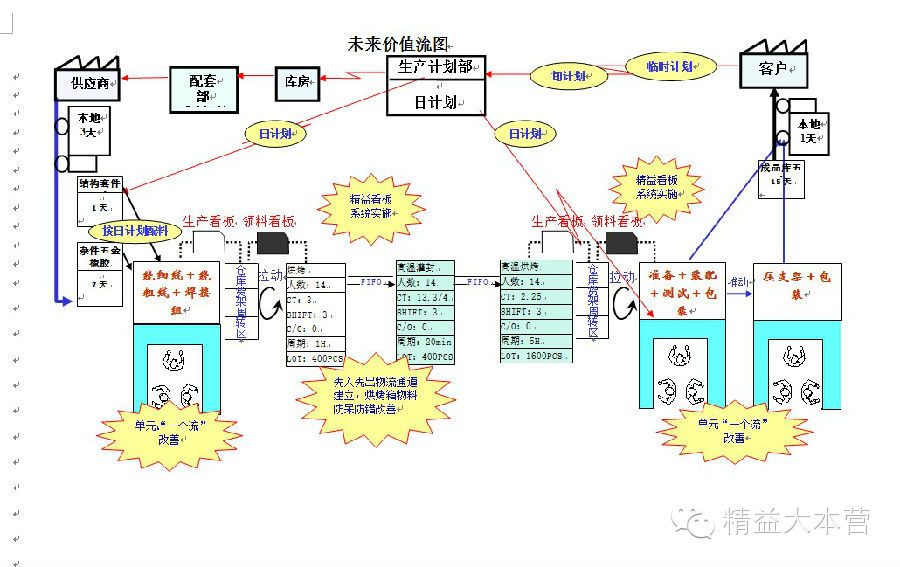

在未来状态图上(图5-8 焊接、装配的价值流环设计图),焊接和装配过程框已组合到一个框子中以表示连续流动。过程框内的一个小单元示意图也表明了单元制造的设计思想。

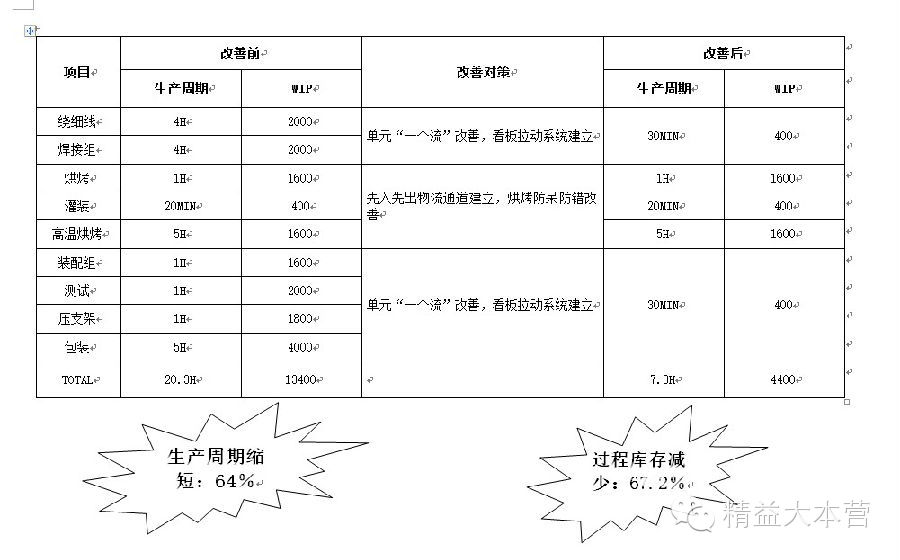

问题4:应在何处使用库存拉动系统昵? 冲压作业非常快(每秒1件),且为几种产品轮番生产。因此冲压实际上是一个批量生产过程,但并不妨碍冲压内部的流水化改善。多数情况下的精益物流方法是用信号看板(最大看板常用于大批量生产)控制冲压。每当左置或右置零件的看板卡(实际上是一个金属三角形)在仓库中的库存量降到触发点(最小)时,左置或右置零件的看板卡就会从库存送到冲压工程的计划板上。冲压工序开始进行换型,并按预定的批量生产某种特定冲压件。冲压工序将冲压件装入小货箱中,小货箱被移入冲压件的库存位置。搬运工将冲压件箱从库存中取出并在看板上放入“取货看板卡”,再将冲压件箱配送到焊接/装配单元。 建立整个工厂水平的精益价值流时还需要在原材料接收处设立另一个物料存储区,该处存储钢卷料。即使供应商不准备接收看板和按看板生产,汽车部件厂仍能在每一卷料上放置取货看板,并在每次用一个卷料时将那些看板送回生产控制部。然后生产控制部可以根据实际的用量定购卷料,而不用依赖MRP(物料需求计划)。一旦生产控制部订购了卷料,相应的看板就可放入材料接收处的看板架上,看板上明确表述了那些卷料应送到的日期,落实钢卷料供应商每天的送料量和送料频率(间隔时间),为此汽车部件厂可减少70%的卷料库存,同时给钢料供应商提供平滑、稳定可靠的生产需求计划(参见未来价值流图5-9冲压和原材料库存)。这些改善使企业进步了一大步,表5-3 改善预测分析表可判断价值流改善的结果。 表5-3 改善效果对照表

问题5:如何均衡多品种(混线)生产昵? 每天发货时较典型的方法是每次用货车同时装30箱左置支架(600件)和16箱右置支架(320件)。假如疏忽在装货前将这些箱子的46个生产看板一起送回焊接/装配单元。焊装/装配单元就会以批量方式生产,即生产全部30箱左置支架,然后换模生产16箱右置支架,从单元的角度看是有意义的,因为它减少了换模次数。从价值流的角度看,批量生产是一种错误,将延长制造周期,并且冲压零件仓库必须准备应付突然出现的需求。这意味着在仓库中保持较多的冲压件库存,再一次使制造周期增加。 反之,若将焊接、装配单元混合两种生产支架使之在班内稳定生产,则冲压工序将有充足的时间对单元的左置或右置零件的拉动进行反应,而无需在冲压仓库放很多库存。均衡生产意味着更频繁的换模,生产的计划将按如下所示进行: 第一班 第二班 右左左右左左右左左右左左右左左右左左右左左右左左 右左左右左左右左左右左左右左左右左左右左左右左左 从价值流角度看,好处是显而易见的,整个价值流将表现出制造周期、质量和成本的改善。可以想象对于比汽车部件厂更长更复杂的价值流来说,效果将更大。但问题是如何保证焊接/装配单元作为生产指令的看板,是按序列返回的,而该序列是跨班次混流均衡生产的,在汽车部件厂有两处可进行均衡。 A :生产控制可在靠近发货区处的上料均衡箱内,按左置和右置混合的顺序放置与顾客订单相对应的“移动”看板。搬运工以定调增量(20min)依次取出均衡箱中的看板,然后将支架箱从成品仓库按采货看板依次移到发货区。当每个箱子从仓库拉出时,箱子上的生产看板返回到单元,以左置/右置的形式恰好与生产控制所设定的混线方式和定调增量相对应。(图8-10采货均衡化设计A是完整的未来状态图之一。)

B:生产计划部可将今天顾客订单发给出货员,从成品库中拉出相应的全部箱子,并码放以备发货。取出箱子产生一叠生产看板,它们以左置/右置混合序列置于靠近单元的上料均衡箱中。随后焊接/装配单元材料搬运员每次以一个定调增量在均衡装置中取出生产看板,结果见图5-11均衡化设计B。 选择B与选择A相比,不足之处是B中成品是立刻以一个完整的批量移到码货处。精益生产追求尽可能地避免或减少成批,追求尽可能的连续流动。A则不仅需要有人一次次(以定调增量)重复地将货箱从焊接/装配单元移到成品仓库,而且要从成品仓库移到发货区。

问题6.在定节拍过程应下达和取走多大的定增量工怍? 在焊接/装配工作的自然增量是60s的节拍时间×每箱20件=20分钟。这就是转向支架的定调增量,它与一个看板对应一箱20个转向支架相协调(见图8-12转向支架装载均衡箱)。这样就意味着每隔20分钟,焊接/装配单元定拍地释放工作指令和定拍地搬走成品。在转向支架装载均衡箱中每列表示20分钟的定调增量。两行分别为左置和右置看板。每20分钟材料搬运员将下一个看板运至焊接/装配单元并将刚完成的支架箱运至成品区。如果20分钟没有完成一箱,那么就存在生产问题(例如点焊设备问题),需要注意。

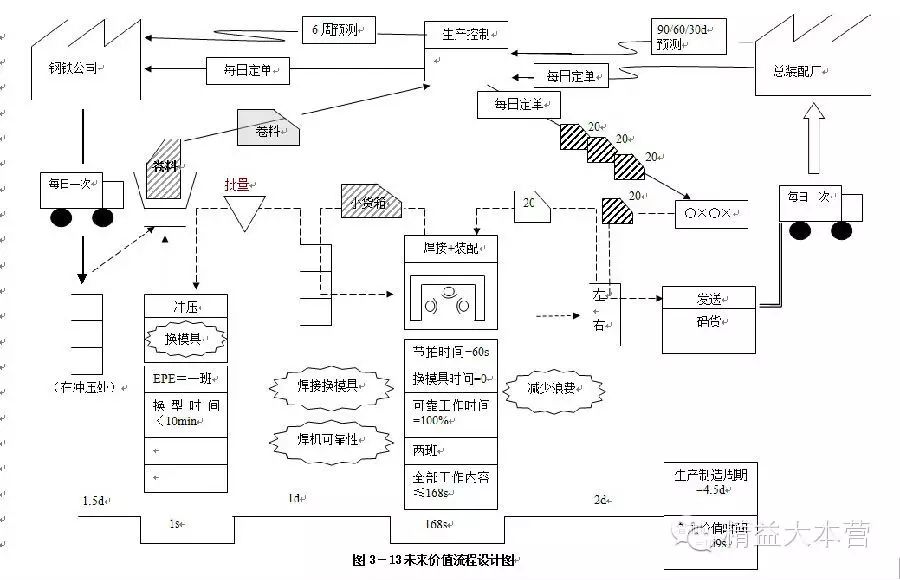

问题7. 要获得我们预想的物流和信息流,哪些过程改进将是必须的? ●减少冲压设备换模时间和改变批量大小,使其对下游需求反应更快。 ●减少在焊接中更换左置和右置夹具所用的时间(10min),使焊接到装配能形成一个流和混流生产。 ●提高第二台点焊机的可靠工作时间,因为它与连续流动中的其它过程有联系。 ●消除焊接/装配单元的浪费,将全部加工时间减少到168s或更少。(实现三人多能工作业。) 消除浪费提高系统效率的秘密在于减少冲压设备换模时间,减少冲压批量,以便同时生产更多型号的产品。事实上,在冲床上减少初始化时间的方法是众所周知的,并且从现在的60min减少到不到10min能很快做到。EPE能将每班冲压过程和焊接/装配单元之间的存货量减少大约85%。 下面就是基于上述改善设计所绘制的完整的未来状态价值流图(图5-13未来价值流程设计图)。

比较目前状态图和未来状态图上的统计数据时,结果十分令人震惊(见表5-4改善效果对照表),由于在焊接/装配单元均衡生产和提高每班冲压各种零件的能力,企业进一步减少卷料数量和仓库中放置的冲压件。均衡生产进一步将生产制造周期再减少5d且库存周转增加一倍多。 表3-4 改善效果对照表

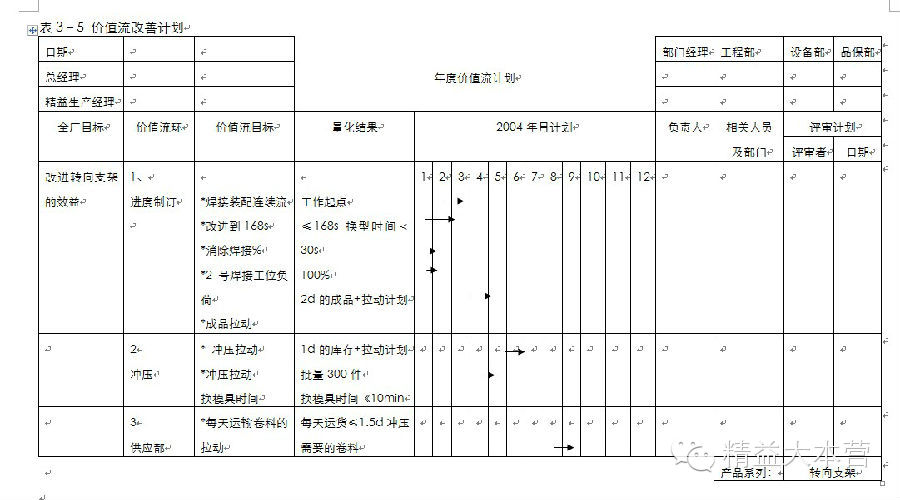

4、设定实施精益价值流改善计划 价值流分析只是一个工具,除非企业已达到了目标状态,并在短时间内完成其中的绝大多数改善,否则价值流分析几乎是没有意义的。在大多数情况下不可能立刻实施全部未来状态概念。要把实施分成几个阶段,实施改善的步骤和计划要以“价值流环”改善为核心,本案例的几个主要价值流改善环有: 定拍环:定拍环包含客户和定拍流程之间的材料和信息流。它决定全公司上游工序的节拍。 附加环:在定拍环的上游,起着拉动材料和信息流的作用。 你可以在你的未来状态图中画出这些环来帮助你,分析构成你的价值流的流动部分。这些环是把你的未来状态实施努力变成可管理的现实的好方式。 在本案例的冲压厂的未来状态图中有三个环——定拍、冲压和供应商。有了这三个环,就能把实施转向支架价值流分阶段进行,实施步骤如下:

环⒈定拍环 目的: ●开发从焊接到装配(单元)连续的一个流生产设计,压缩生产周期。 ●改进工作步骤将整个循环时间减少至165s或更少 ●消减焊接夹具的更换时间 ●将2号焊机的有效工作率提高到100% ●开发成品仓库的拉动物流系统(消除生产计划管理) 目标: ●仓库中仅有两天的成品库存 ●工序间没有库存 ●用3人操作这个单元(按目前的需求率) 环⒉冲压环 目的: ●建立冲压零件仓库的拉动系统(消除冲压生产计划) ●将冲压批量减少到左置300件和右置160件 ●将冲压件换模时间缩减到10min之内 目标: ●在仓库中有近一天的冲压支架库存 ●两次换模具间的批量为300件和160件 环⒊卷料供应商环 目的: ●开发钢卷料仓库的拉动系统 ●引用卷料日交货 目标: ●在仓库中有近1.5d的卷料库存 未来状态图必须明确改善目标和课题,并建立精益价值流改善计划。如果在未来状态图中有重点环,为了实施计划,可以把它们编号(要用铅笔,因为计划肯定会改变!),因为定拍环同最终客户联系密切,作为内部“顾客”并控制上游环的节拍,因而优先进行改善,但后工序优先的原则不排除从两个或三个价值流环中同时实施改善计划。一个流程环的改善要遵循下列模式: 1. 开发一个以需求节拍为基础的连续流(一个流) 2.建立一个拉动物流系统控制生产 3. 引入均衡化生产 但你将发现这个顺序每次都在变化,它们之间的区别模糊到几乎可以同时进行的程度。尽管如此在进行改善过程中,有个顺序模式是有必要的。首先,连续流(一个流)从降低浪费和缩短生产周期上看效益是巨大的,它也是开始工作最简单的地方。浪费最小的连续流意味着减少过量生产,意味着首先使工作标准化以使生产平稳并可预测。然后将拉动物流作为无法流动的工序间的物料控制方法。最后需要均衡化生产计划,因为缺少均衡意味着依然是批量生产不同的产品。即使仅生产一种产品,也需要平衡生产。一个关键问题,成功的一个流生产、拉动物流和均衡化生产需要稳定可靠的生产系统作前提。例如在一个高水平的均衡化生产前,必须具有快速换模转产的能力,还要有一个高的一次性合格率和设备可靠性。此时又存在着另一个潜在的问题:这些准备性的改善和一个流的改善及拉动式均衡化生产哪一个在先的问题?当然它们都需要达到一定的水平。然而当不能肯定时,就先实施一个流的改善并推动进一步的相关基础改善的实施。否则企业将永远重复简单的努力,并等待有朝一日全员达到高素质实现精益制造。避免易犯的错误:不要停留在过程改进中!一旦有了一个基本顺序想法,就把它们写入精益价值流改善计划。计划基本格式如下页列举的冲压厂计划,它看起来像甘特(进度)图的变种(见表5-5 价值流改善计划)。 接下来的工作是尽快将精益改善计划汇入到公司的正常业务过程中,尤其是为此争取一定的预算。最后把它变为一切工作改善的标准,没有价值流计划就没有钱!让每个人都习惯这个工具(价值流图的“交流工具”原则)。同时还要把价值流计划的完成度作为一个主要效果评审方法,每季度或每月评估改善效果:“每三个月上交一份新的价值流图和一个真实的成绩分析。” 很明显“未来成为现在”的循环没有尽头。正如我们反复发现的那样,当你在一个循环中消除一些浪费,在下一个循环,还会发现有更多的浪费需要消除,精益改善小组的工作是使这个循环不断地进行。 本书的全部重点放在消除浪费最有效的手段“一个流”工艺改善上,这是正确的开始点,因为要具有竞争力,价值流需要以最短的生产周期,最低的成本,最好的质量和最可靠的交货期为客户提供服务。

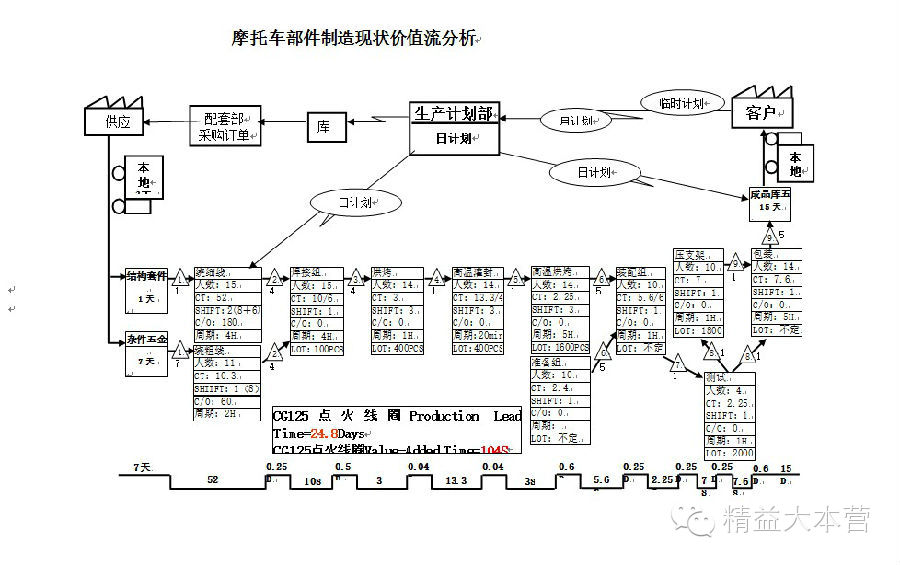

5、精益价值流分析案例

------------------------------------------------------------------------------------------------------------------ 温馨提示:获得更多分享方法: 1、 打开微信-朋友-添加朋友-查找众账号-精益大本营 2、 点击标题下的"精益大本营"可直接添加关注!如果您觉得"它"还可以,请推荐给同事吧!人人参与才是精益的终极追求。 3、点击右上角-分享到朋友圈,让更多朋友关注精益、关注精益大本营!再次感谢您的关注!谢谢!! 4、点击精益大本营微信平台内右上角小人,可以查看历史所有全部文章 精益大本营是由一群从事精益生产、ie和企业管理的热心朋友所组织,致力于中国工业发展而相互学习帮助和问题讨论,希望我们的精益推送文章能够新老朋友一些帮助。 我们的qq群号是:176343137

|