|

一、客户企业简介 燕京啤酒(桂林漓泉)股份有限公司于2002年7月18日揭牌成立,是北京燕京啤酒集团公司规模最大的外埠企业,其前身桂林漓泉股份有限公司于1985年筹建,1987年正式投产,历经九次改扩建,燕京漓泉公司现桂林本部年产能达80万吨/年,加上控股的燕京玉林公司40万吨/年的生产能力,燕京昆明公司20万吨/年生产能力,合并后公司整体产能已达到140万吨/年。 二、项目概况 时间 | | | | 2011年1月至2012年6月 | | | 1. 建立并完善TnPM推进组织机构 2. 现场四要素工作深入展开,100%的样板区域实施定置化可视化管理,建立清除六源流程,制定出成文的样板区域实施定置化可视化管理标准。 3. OPL、小组活动及现场改善的深入推广滚动实施,形成单点教材手册,发布阶段小组活动/现场改善成果。相应成文的规章制度。 4. 95%以上样板区域生产班组及操作员工按规范化的清洁、点检及维护的标准实施自主维护。规章制度100%地涵盖自主维护的指导范围的全过程 5. 建立规范化的特色高效的检维修体系,样板区域生产线绝对生产效率提升3%以上。 6. TnPM综合管理平台搭建. | | | | |

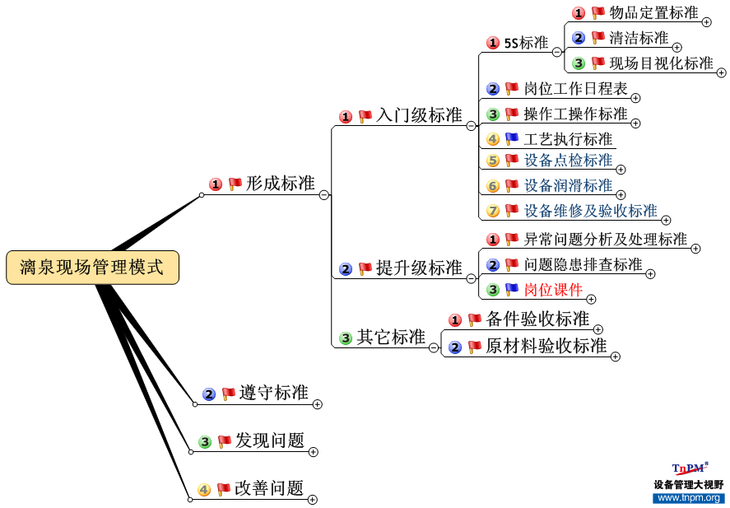

三、项目推进简述 项目实施整个过程中,企业高层领导的高度重视,TnPM管理组和各推进部门积极参与,形成良好的推进氛围,于六源清除活动、可视化定置化管理、员工提案改善、设备自主维护、设备检维修体系、员工教育培训等诸多方面都得到较大的提升,建立了一套适合企业发展的现场设备管理模式,精益TnPM管理模式初具成效。

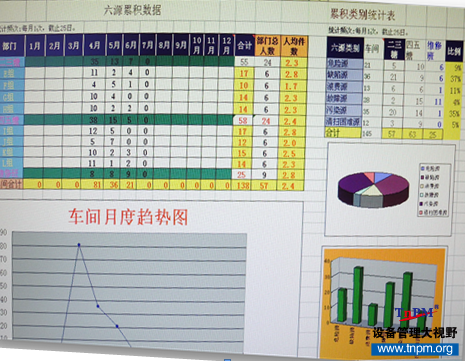

有效推进TnPM管理工作,持续、深入开展现场改善活动,规范"六源"查找、整治、管理工作,使现场管理更扎实、精细,特制定《清除六源活动制定》,规定了相关职能部门职责、六源活动开展流程、活动要求以及衡量指标和激励办法。2011年6月份,糖化车间依据公司六源活动开展制度优先其他车间积极建立班组六源评比活动,追踪车间月度趋势,及时发现六源管理问题和解决问题,形成闭环管理。

为了使漓泉啤酒现场管理推进更加有序和规范,精益生产项目组通过深入现场,采集资料素材,总结提炼既有的,结合漓泉啤酒的实际,在广州学府专家组的指导下,编制完成了《漓泉啤酒可视化与定置管理手册》。通过管理手册的制订,实现工作现场目视化、物品堆放科学化、人的行为规范化、生产管理持续化,手册按厂区整体环境、办公区环境、生产现场方面进行分类,内容涉及厂区整体环境、文件管理、人员行动管理的目视化、业务管理的目视化、办公自动化(OA)管理、现场作业过程管理、生产计划管理、品质管理、设备管理、工具定置管理、物料管理、安全管理等,基本涵盖了厂区和现场管理全过程。

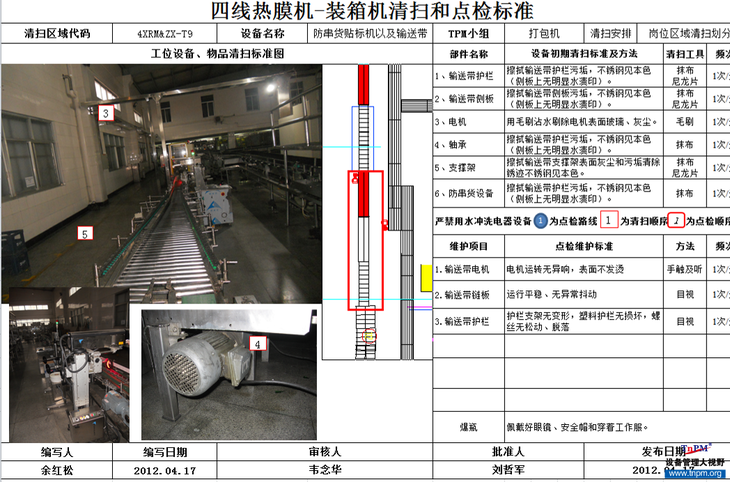

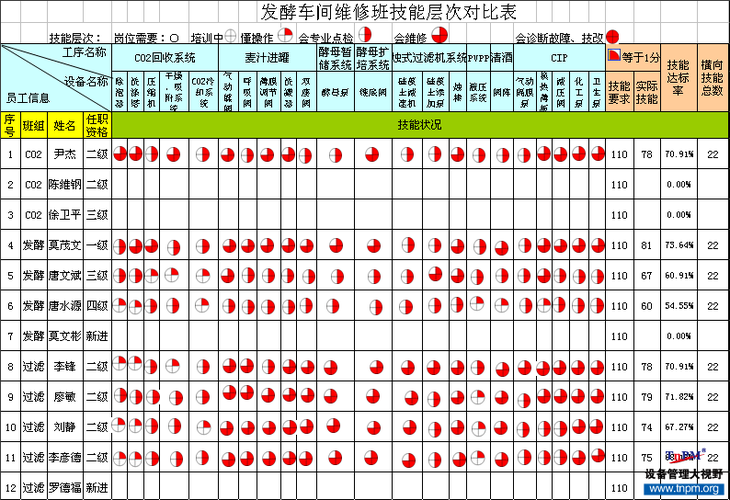

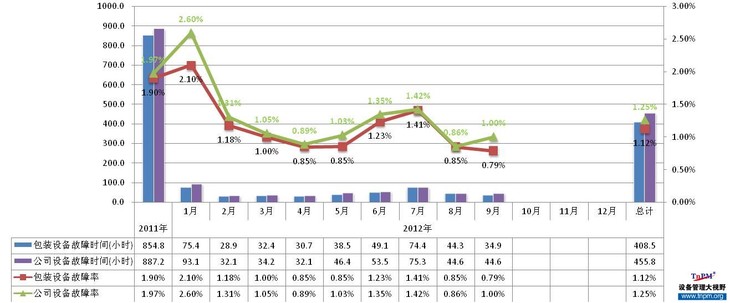

2011年7月,公司全面导入自主维护模块,9月份进行样本机台验收。自主维护是TnPM以点检为核心的三闭环维保体系的第一个闭环,也是实现员工自主管理、关注设备的重要参与形式。推进办通过设计自主维护PDCA流程,编制涵盖清扫、点检和维保的自主维护点检基准书,并根据维保工作的难易度及员工能力分别设计简单实用的操作员工和维修人员的维保运行表,增强了员工责任心,很多设备的小故障能得到及时的发现和排除。项目过程中,各车间自主维护管理形成亮点,如糖化车间罗列自主维护问题,辨析系统全面、针对性强;综合车间注塑机自主维护全员参与,现场机台的保养维护标准执行到位,自主维护形成良好团队氛围;包装三车间AM的基准书结合车间实际进行调整和优化,利于员工理解和执行;储运部建立了技能层次的标准,利于员工技能的识别和员工对技能的针对性提高;发酵车间AM从基准、执行、检查评估到考核,形成了有效的管理闭环;机修车间仪表班AM能结合班组的设备和器具进行针对性推进。   为了充分实现TnPM设备检维修管理模式的有效性,项目组加强推进设备故障管理。各车间实施故障数据统计与分析,力求寻找故障发生末端原因,从根源上解决故障问题,并在日常管理中进行预防维护,将三圈闭环维保体系结合工作实际进行有效落地。项目推进过程中,各车间关注故障指标,运用统计工具分析解决设备问题,从而深化日常故障管理。据数据显示,2011全年包装设备故障停机时间854.8小时,故障率1.90%,至2012年9月,包装设备故障率下降至1.12%,故障停机时间455.8小时,下降比率41%。

漓泉啤酒2011-2012.9故障统计图表 燕京漓泉2011年1-12月主要经营指标(含玉林、昆明)均大幅提升,具体数据如下: 实现工业总产值(当年价格)36.85亿元,同比增长12.42%; 完成啤酒产量108.11万吨,同比增长13.23%; 完成啤酒销量107.05万吨,同比增长12.16%; 实现营业收入(不含瓶)28.03亿元,同比增长24.52%; 实现税金(含所得税)6.41亿元,同比增长9.95%。 四、部分改善成果展示 1.现场可视化定置化管理,改善效果显著

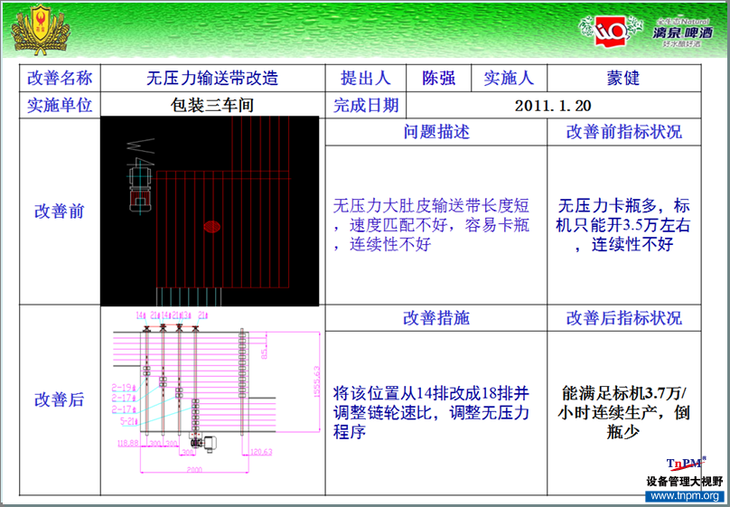

2、输送带改造 包装三车间通过无压力输送带改造,产线运输速度提升6%,极大的提高了生产效率和产能。

|